Guía de estabilidad y costes de mantenimiento de los sensores de presión

Una instrumentación fiable mantiene estables los procesos automatizados, y los sensores de presión se sitúan en el centro de ese esfuerzo. Su estabilidad a largo plazo determina la eficacia, el tiempo de inactividad y el gasto final en mantenimiento. Hemos visto cómo las pequeñas desviaciones se convierten en grandes quebraderos de cabeza, por lo que analizamos sus causas, cómo influyen el entorno y las opciones de aplicación, las tecnologías y prácticas de instalación que mejoran la estabilidad, el papel de la calibración, qué significa todo esto para el coste total de propiedad y cómo un mantenimiento inteligente y una selección cuidadosa aportan un mayor valor en la actualidad, a la vez que nos posicionan para la próxima ola de detección conectada y predictiva.

Estabilidad y deriva del sensor de presión

La estabilidad de un sensor de presión se refiere a lo bien que un sensor mantiene su salida a lo largo del tiempo con una presión de entrada constante. La deriva es el cambio gradual de esa salida con el paso del tiempo. Estos conceptos son la base de un control eficaz de los procesos.

1. Definición de estabilidad y precisión en la medición de la presión

La estabilidad refleja la resistencia de un sensor a los cambios en sus características de funcionamiento a lo largo del tiempo. La precisión describe lo cerca que está un valor medido del valor real. Un sensor puede dar en el blanco en un momento dado y, sin embargo, ser inestable, permitiendo que esa precisión se degrade con el paso del tiempo. La precisión, la repetibilidad y la linealidad también determinan el rendimiento general del sensor. Nos centramos en la estabilidad a largo plazo para que las mediciones sean coherentes y fiables.

2. Factores comunes que influyen en la deriva del sensor

Son varios los factores que influyen en la deriva de los sensores. El envejecimiento del material y la fatiga del elemento sensor encabezan la lista. La exposición a temperaturas extremas, ciclos de presión y medios corrosivos acelera estos efectos. El estrés mecánico, las vibraciones y las interferencias eléctricas pueden introducir cambios temporales o permanentes en la salida. Un buen diseño de los sensores y una cuidadosa selección de los materiales ayudan a mitigar estos problemas.

3. Impacto de las condiciones ambientales en el rendimiento

Las condiciones ambientales tienen un peso real. Las oscilaciones de temperatura provocan dilataciones o contracciones térmicas que se traducen en errores de medición. La humedad elevada puede comprometer los componentes electrónicos o afectar a las membranas. Las vibraciones añaden tensión mecánica, mientras que las interferencias electromagnéticas (EMI) alteran la integridad de la señal. La elección de sensores con grados de protección IP adecuados y carcasas robustas es importante en entornos difíciles.

Estrategias para mejorar la estabilidad de los sensores de presión

Mejorar la estabilidad de los sensores de presión exige una combinación de tecnología y prácticas disciplinadas. Según nuestra experiencia, las medidas proactivas dan sus frutos a largo plazo.

1. Tecnologías avanzadas de sensores para mejorar la fiabilidad

Los sensores de presión modernos utilizan tecnologías avanzadas para aumentar su fiabilidad. Por ejemplo, sensores piezorresistivos difusos de silicio ofrecen una excelente estabilidad gracias a su robusta construcción y a la compensación de temperatura integrada. Los sensores capacitivos y de película fina también ofrecen un gran rendimiento a largo plazo en una amplia gama de usos. La clave está en seleccionar la tecnología adecuada para cada proceso.

| Tecnología | Material clave | Estabilidad | Temperatura | Aplicaciones |

|---|---|---|---|---|

| Piezoresistivo | Silicio | Alta | -40 a 125 °C | Industria general |

| Capacitivo | Cerámica | Muy alta | -20 a 200 °C | Medios corrosivos |

| Capa fina | Acero inoxidable | Alta | -40 a 150 °C | Alta presión |

2. Buenas prácticas de instalación y aplicación

Una instalación correcta es la base de la longevidad y la precisión. Monte los sensores de forma segura para limitar las vibraciones y los esfuerzos mecánicos. Utilice líneas de impulsión adecuadas, evitando curvas cerradas o longitudes excesivas que provoquen caídas de presión o bloqueos. Proteja los cables de las fuentes de interferencias electromagnéticas para evitar señales corruptas. Seguir las instrucciones del fabricante sobre montaje y protección ambiental prolonga la vida útil.

3. El papel de la calibración y la verificación periódicas

La calibración y la verificación periódicas mantienen la precisión a lo largo del tiempo. La calibración alinea la salida del sensor con estándares de referencia conocidos. La verificación comprueba que sigue funcionando dentro de los límites de precisión especificados. Elabore un programa de calibración en función de la criticidad del proceso y las características de deriva para limitar los errores y mantener el cumplimiento de las normas. Recomendamos una calibración periódica para mantener la integridad de las mediciones.

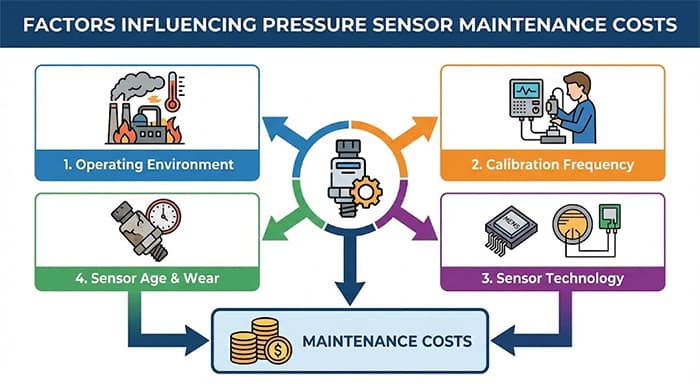

Análisis y reducción de los costes de mantenimiento de los sensores de presión

Los costes de mantenimiento van más allá de las reparaciones; incluyen la calibración, el tiempo de inactividad y el riesgo de pérdidas de producción. Trabajamos para reducirlos mediante planificación e instrumentación de calidad.

1. Cálculo del coste total de propiedad de los sensores de presión

El coste total de propiedad (TCO) abarca el precio de compra, la instalación, la calibración, la reparación y el tiempo de inactividad. Un coste inicial más bajo puede parecer atractivo, pero una calibración frecuente o un fallo prematuro pueden aumentar el coste total de propiedad. Nosotros hacemos hincapié en el rendimiento y la fiabilidad a largo plazo para conseguir un ahorro real. Los sensores duraderos y estables reducen los gastos ocultos.

2. Enfoques de mantenimiento preventivo frente a predictivo

El mantenimiento preventivo utiliza calendarios establecidos para las revisiones y sustituciones, independientemente del estado real. Esto puede provocar trabajos innecesarios o pasar por alto problemas emergentes. El mantenimiento predictivo se basa en datos y análisis para supervisar el estado y anticiparse a los fallos. Afina los calendarios, reduce los tiempos de inactividad innecesarios y alarga la vida útil de los sensores. La aplicación de estrategias predictivas puede reducir considerablemente los costes operativos.

3. Aprovechar los sensores de alta calidad para ahorrar a largo plazo

Los sensores de alta calidad aportan mayor estabilidad y durabilidad, lo que se traduce en ahorros a largo plazo. Nuestro Sensores de presión piezoresistivos y Ceramic Pressure Sensors están fabricados para ofrecer un servicio prolongado y una deriva mínima. Esto reduce la frecuencia de calibración y sustitución, reduce la mano de obra y ayuda a evitar costosas interrupciones del proceso. Proporcionamos soluciones robustas que resisten en entornos exigentes.

Para obtener más información sobre la optimización de sus inversiones en sensores, lea nuestro artículo sobre el 《ROI de los sensores industriales de alta calidad》.

Selección del sensor de presión adecuado para un rendimiento y un valor óptimos

La elección del sensor de presión adecuado afecta directamente al rendimiento y la rentabilidad. Nuestra experiencia ayuda a orientar las selecciones hacia mejores resultados.

1. Consideraciones clave para la selección de sensores

Al seleccionar un sensor de presión, sopese el tipo de medio, el rango de presión, la temperatura de funcionamiento y la precisión requerida. La compatibilidad de materiales es importante, sobre todo con medios corrosivos. El presupuesto y las certificaciones requeridas (por ejemplo, ATEX para sensores para zonas peligrosas también influyen. Una revisión exhaustiva de estos puntos garantiza que el sensor se adapte a la aplicación. Para un trabajo preciso de nivel de líquido, nuestro transmisores de nivel sumergibles ofrecer resultados fiables.

2. Soluciones Pokcenser para una medición estable y rentable

Pokcenser Automation ofrece sensores de presión fabricados para ofrecer estabilidad y valor. La serie PWP350 ofrece un rendimiento robusto en aplicaciones industriales con mediciones precisas y fiables. El transmisor hidrostático de nivel de agua y temperatura PWP412-T3 proporciona alta precisión y estabilidad a largo plazo para la monitorización del nivel de agua. Damos prioridad a la durabilidad y la precisión, con el respaldo de certificaciones como CE, ATEX, ISO y RoHS.

Para obtener más información sobre nuestras ofertas, visite nuestra página de productos para sensor de presión sumergible.

Tendencias futuras en tecnología y mantenimiento de sensores de presión

La detección de la presión avanza hacia una mayor inteligencia, conectividad y capacidad predictiva. Prevemos un mayor uso de la IA y el aprendizaje automático para la compensación avanzada de la deriva y el mantenimiento predictivo. La miniaturización y la comunicación inalámbrica ampliarán las posibilidades de despliegue de los sensores, especialmente en lugares remotos o de difícil acceso. Estos avances seguirán reduciendo el coste total de propiedad y mejorando la fiabilidad de los sistemas. Nuestro objetivo es adelantarnos a estos cambios y ofrecer soluciones de vanguardia.

Llamamiento a la acción

¿Está preparado para optimizar sus procesos industriales con soluciones de detección de presión estables y rentables? Póngase en contacto hoy mismo con Pokcenser Automation Technology Company Limited para obtener asesoramiento experto, soluciones OEM&ODM personalizadas y un servicio posventa inigualable. Nuestro equipo se dedica a crear valor a largo plazo para sus operaciones. Teléfono: +86 181 7515 5326 | Correo electrónico: info@pokcenser.com

Preguntas frecuentes

1. ¿Con qué frecuencia deben calibrarse los sensores de presión industriales?

La frecuencia de calibración depende de la aplicación, el entorno, la precisión requerida y las directrices del fabricante. La calibración anual es un buen punto de partida. Las aplicaciones muy críticas pueden necesitar intervalos más cortos, mientras que las menos críticas pueden prolongarse hasta 2-3 años. El seguimiento de las tendencias de deriva ayuda a ajustar el calendario.

2. ¿Qué es la deriva de los sensores y por qué afecta a los costes de mantenimiento?

La deriva del sensor es el cambio gradual de la salida de un sensor a lo largo del tiempo, incluso cuando la entrada se mantiene constante. Aumenta los costes de mantenimiento porque genera lecturas imprecisas que requieren calibraciones más frecuentes, con el consiguiente riesgo de ineficiencias en los procesos y problemas de calidad de los productos, además de elevar los gastos operativos si no se aborda a tiempo.

3. ¿Pueden los factores ambientales influir significativamente en la estabilidad del sensor de presión?

Sí. Las temperaturas extremas, los cambios rápidos de temperatura, la humedad, las vibraciones y los medios corrosivos pueden degradar la estabilidad. Una selección adecuada con los grados de protección IP adecuados, compatibilidad de materiales y compensación de temperatura, junto con medidas de protección, ayuda a mitigar estos efectos y favorece la fiabilidad a largo plazo.

4. ¿Cómo reducen los costes generales de mantenimiento los sensores de presión de alta calidad?

Los sensores de presión de alta calidad, como los de Pokcenser Automation, utilizan materiales superiores y procesos de fabricación avanzados que mejoran la estabilidad inherente, reducen la deriva y prolongan la vida útil. Esto se traduce en menos calibraciones, menos reparaciones o sustituciones, menos tiempo de inactividad y un menor coste total de propiedad (TCO) a lo largo de la vida útil.

5. ¿Qué papel desempeña el mantenimiento predictivo en la optimización de la estabilidad y los costes de los sensores de presión?

El mantenimiento predictivo utiliza el análisis de datos y la supervisión del estado para anticipar desviaciones significativas o fallos potenciales antes de que se produzcan. Gracias al seguimiento continuo del rendimiento, el historial y los factores ambientales, el mantenimiento puede programarse solo cuando es necesario, lo que evita trabajos preventivos innecesarios, previene tiempos de inactividad no planificados y optimiza la vida útil de los sensores.

Inglés

Inglés Español

Español