Integración perfecta de caudalímetros para mejorar los sistemas de automatización

En el gran esquema de las cosas, conseguir que los fluidos se comporten exactamente como uno quiere en un entorno industrial no es sólo hacer que las cosas funcionen sin problemas; se trata de mantener a todos a salvo y evitar que toda la operación se vaya de lado. Hemos visto de primera mano cómo la simple conexión de caudalímetros a un sistema de automatización puede convertir lo que de otro modo sería una montaña de números brutos y sin sentido en algo realmente útil. Se trata de tomar esos datos, comprenderlos y utilizarlos para ajustar los procesos, reducir los residuos y, en última instancia, ahorrar una buena cantidad de dinero. No se trata de una idea abstracta, sino de asegurarse de que cada gota, cada flujo, contribuya realmente a crear un entorno más eficiente y automatizado.

Comprender el papel de los caudalímetros en la automatización moderna

1. La importancia fundamental de una medición precisa del caudal

Piense en la medición precisa del caudal como la base absoluta de cualquier operación industrial que realmente funciona. No se trata sólo de algo bueno, sino de algo esencial. Aquí es donde se obtienen instantáneas en tiempo real de cómo se mueven los fluidos, lo que es absolutamente crítico para todo, desde mantener los procesos bajo control hasta garantizar la calidad y gestionar los recursos con eficacia. Sin estos datos de flujo precisos, básicamente se está volando a ciegas. Se corre el riesgo de que se produzcan todo tipo de ineficiencias, de que los productos sean incoherentes y, francamente, de que se corran graves riesgos para la seguridad. Recuerdo una ocasión en una planta química en la que incluso pequeños cambios en los caudales podían echar a perder todo un lote o, peor aún, provocar reacciones realmente peligrosas. ¿Y en el tratamiento de aguas? Medir el caudal con precisión no es sólo cumplir la normativa; es asegurarse de que se está añadiendo la cantidad justa de productos químicos, ni demasiada ni muy poca. ¿Este tipo de precisión? Afecta directamente a su cuenta de resultados y, seamos sinceros, también a su responsabilidad medioambiental.

2. Cómo los datos de caudal impulsan el control de los procesos industriales

Si imaginamos un proceso industrial como un organismo vivo que respira, los datos de flujo son su sistema nervioso central. Es lo que mantiene todo coordinado. Sistemas como los PLC (controladores lógicos programables), SCADA (control de supervisión y adquisición de datos) y DCS (sistemas de control distribuido) dependen de estos datos para tomar decisiones inteligentes. Los caudalímetros envían sus mediciones directamente a estos sistemas de control, que, como un director de orquesta, ajustan válvulas, bombas y otros elementos de la maquinaria para que todo funcione con los parámetros adecuados. Todo esto del "bucle cerrado" significa menos manipulación humana, procesos más estables y un sistema que reacciona mucho más rápido a los cambios. Tomemos como ejemplo la fabricación de cerveza: conseguir caudales constantes de los ingredientes es absolutamente vital para obtener un producto homogéneo. Los sistemas automatizados utilizan los datos de flujo para gestionar esas entradas con una precisión milimétrica.

3. Principales ventajas de integrar caudalímetros en sistemas de automatización

La incorporación de caudalímetros a sus sistemas de automatización ofrece toda una serie de ventajas. Para empezar, aumenta la eficacia de los procesos al mantener todo en perfecto funcionamiento, lo que se traduce en menos residuos y menos consumo de energía. Cuando los datos son más precisos, se toman mejores decisiones y las métricas de rendimiento son mucho más fiables. Además, ¿toda esa recopilación y análisis de datos automatizados? Es una mina de oro para el mantenimiento predictivo: puede detectar problemas potenciales mucho antes de que se conviertan en costosas averías. Y no nos olvidemos de la seguridad: una integración perfecta significa que puede reaccionar con la máxima rapidez ante cualquier situación anómala del flujo. En definitiva, todas estas ventajas se traducen en un importante ahorro de costes y en un funcionamiento mucho más fiable en prácticamente todos los sectores que pueda imaginar.

Principios técnicos de la integración de caudalímetros

1. Exploración de protocolos de comunicación comunes para caudalímetros (4-20mA, Modbus RTU, HART)

Cuando se trata de conseguir que los caudalímetros funcionen bien con los sistemas de automatización, es absolutamente crucial disponer de buenos protocolos de comunicación. La vieja y fiel señal analógica de 4-20 mA sigue siendo muy importante porque es increíblemente robusta y no se ve afectada por el ruido eléctrico, ni siquiera a larga distancia. Luego está Modbus RTU, un protocolo de comunicación serie que es una forma bastante rentable de enviar datos digitales entre dispositivos y controladores. ¿Y el protocolo HART (Highway Addressable Remote Transducer)? Se trata de un protocolo inteligente que combina la señal analógica de 4-20 mA con la comunicación digital, para que pueda enviar variables de proceso e información de diagnóstico al mismo tiempo. Estos protocolos son los que garantizan un intercambio de datos fiable, lo que a su vez permite un control y una supervisión precisos en entornos industriales.

2. Selección de la tecnología de caudalímetros adecuada para las necesidades específicas de automatización

La elección del caudalímetro adecuado no es una situación de talla única, sino que depende realmente de las necesidades específicas de su aplicación. Cada tecnología es más adecuada para distintos tipos de fluidos, caudales, presiones y temperaturas. Por ejemplo, nuestros caudalímetros ultrasónicos PWF-U2000MCC/MCI/U1000 son fantásticos para mediciones no invasivas de líquidos: son muy precisos y fáciles de instalar. Los caudalímetros magnéticos son los campeones cuando se trata de líquidos conductores, mientras que los caudalímetros Coriolis ofrecen mediciones de caudal másico increíblemente precisas tanto para líquidos como para gases. Y si tiene líquidos o gases limpios en los que la precisión es primordial, los caudalímetros de turbina son una opción sólida. Acertar en la selección es fundamental para obtener un rendimiento óptimo y garantizar la durabilidad del equipo. Puede que le interese nuestro artículo sobre Selección de caudalímetros: Caudalímetros de turbina vs. electromagnéticos vs. ultrasónicos bastante interesante, por cierto.

3. Adquisición de datos y procesamiento de señales para una comprensión fiable del flujo

Ya tienes los caudalímetros enviando señales. ¿Qué ocurre a continuación? Los sistemas de adquisición de datos captan esas señales en bruto y las convierten en datos digitales utilizables. A continuación, las técnicas de procesamiento de señales intervienen para limpiar las cosas: filtran el ruido, compensan los factores ambientales y, básicamente, comprueban la integridad de los datos. Los algoritmos más avanzados pueden incluso detectar anomalías y tendencias, lo que permite comprender mucho mejor el comportamiento real del proceso. Todo este proceso garantiza que su sistema de control obtenga información limpia, precisa y fiable sobre el flujo, que es absolutamente fundamental para mantener la estabilidad del proceso y realizar ajustes operativos inteligentes. Sin una adquisición de datos fiable, lo único que se consigue es que se produzcan errores y que el control no sea óptimo.

Pasos prácticos para integrar caudalímetros en sistemas de automatización

1. Consideraciones sobre la planificación y el diseño de sistemas nuevos y existentes

Antes de pensar siquiera en conectar nada, el primer paso para una integración satisfactoria de los caudalímetros es una planificación cuidadosa. Los ingenieros deben analizar detenidamente la infraestructura existente, identificar los posibles cuellos de botella y definir claramente lo que quieren que consiga el sistema de automatización. Aspectos como el tamaño de las tuberías, los materiales compatibles, las propiedades del propio fluido e incluso las condiciones ambientales entran en juego. Si se está instalando algo nuevo, los diseñadores deben elegir los mejores puntos de montaje para no entorpecer el flujo y asegurarse de que sea fácil acceder a ellos para el mantenimiento. En los sistemas ya instalados, una comprobación exhaustiva de los instrumentos y circuitos de control actuales le dirá qué es compatible y qué necesita una actualización. Este enfoque proactivo ayuda a evitar futuros quebraderos de cabeza y garantiza la durabilidad del sistema.

2. Mejores prácticas de instalación para distintos tipos de caudalímetros

Una instalación correcta no es negociable para una medición de caudal precisa y fiable. Cada tipo de caudalímetro tiene sus peculiaridades. Por ejemplo, los caudalímetros electromagnéticos necesitan una tubería completamente llena de líquido y una longitud decente de tubería recta tanto aguas arriba como aguas abajo para ofrecer lecturas precisas. Los caudalímetros ultrasónicos, sobre todo los de abrazadera, requieren una colocación muy precisa del sensor y un buen contacto con la superficie de la tubería. Los caudalímetros mecánicos, como los de turbina o los de desplazamiento positivo, requieren una alineación cuidadosa y protección contra los residuos. Respetar las directrices del fabricante y las normas del sector no es sólo una sugerencia, sino que evita errores de medición y ayuda a que su aparato tenga una vida larga y feliz.

3. Configuración y calibración de caudalímetros para un rendimiento óptimo

La configuración consiste básicamente en indicar al caudalímetro y al sistema de control qué es qué, por ejemplo, el diámetro de la tubería, el tipo de fluido y las unidades de medida. La calibración, por su parte, consiste en asegurarse de que el caudalímetro proporciona lecturas precisas comparando su salida con un patrón conocido. Es absolutamente necesario calibrar con regularidad para tener en cuenta aspectos como la deriva del sensor, el desgaste y los cambios en las condiciones del proceso. Esto suele requerir un equipo de calibración especializado y un protocolo estricto. Una calibración correcta influye directamente en la precisión de los datos de caudal, lo que a su vez afecta directamente al control del proceso y a la calidad del producto.

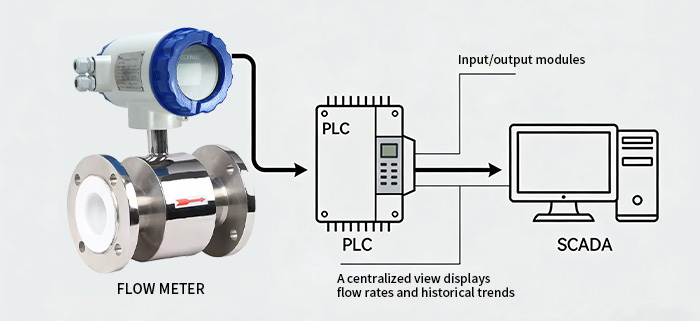

4. Integración de datos de caudalímetros con sistemas PLC, SCADA y DCS.

Introducir los datos de los caudalímetros en PLC, SCADA y sistemas DCS significa establecer enlaces de comunicación realmente sólidos. Esto suele implicar la configuración de módulos de entrada/salida en el PLC para recibir señales de los caudalímetros. A continuación, los sistemas SCADA extraen estos datos de los PLC, ofreciendo a los operarios una visión única y centralizada de los caudales y las tendencias históricas. Los sistemas DCS van un paso más allá, integrando los datos de caudal en estrategias de control de procesos más amplias, lo que permite algoritmos de control y enclavamientos complejos. Los protocolos de comunicación estandarizados son los héroes anónimos en este caso, ya que garantizan que los datos fluyan sin problemas por toda la arquitectura de automatización.

Superar los retos de la integración de caudalímetros

1. Solución de problemas de compatibilidad entre distintos dispositivos y protocolos

¡Qué alegría los problemas de compatibilidad! Aparecen constantemente cuando se intenta integrar distintos dispositivos de diferentes fabricantes. Puede haber caudalímetros y sistemas de control que utilicen sus propios protocolos de comunicación o distintos tipos de señales. Para evitarlo, los ingenieros suelen recurrir a convertidores de protocolos o pasarelas: básicamente, traductores que permiten que los sistemas incompatibles se comuniquen entre sí. Los protocolos estandarizados, como Modbus RTU o HART, son de gran ayuda para salvar estas distancias y garantizar un intercambio de datos fluido. Un poco de previsión durante la fase de diseño, especificando equipos compatibles, puede ahorrar muchos quebraderos de cabeza en el futuro.

2. Garantizar la integridad de los datos y la ciberseguridad de los sistemas en red

En el mundo actual de la automatización industrial, mantener los datos intactos y seguros es absolutamente innegociable. Si sus datos se corrompen o alguien no autorizado consigue acceder a ellos, el control del proceso puede quedar totalmente desorganizado y provocar interrupciones masivas de las operaciones. Por eso necesita robustas medidas de ciberseguridad -cortafuegos, sistemas de detección de intrusos, protocolos de comunicación seguros- para protegerse de las amenazas externas. Y dentro del propio sistema de control, las rutinas de validación de datos son cruciales para verificar que los datos de flujo son precisos y coherentes, evitando que entradas erróneas afecten a procesos críticos. Las auditorías de seguridad periódicas y la formación de los empleados también son fundamentales para reforzar las defensas.

3. Resolución de problemas comunes de integración y sus soluciones

Es probable que te encuentres con problemas habituales de integración: pérdida de señal, lecturas erróneas o errores de comunicación. La pérdida de señal suele indicar problemas de cableado, interferencias electromagnéticas o un sensor averiado. ¿Lecturas imprecisas? Pueden deberse a una calibración incorrecta, un sensor defectuoso o una configuración incorrecta. Los errores de comunicación suelen deberse a un desajuste en los protocolos o a un problema de conectividad de la red. La resolución de problemas implica comprobar metódicamente el cableado, verificar las configuraciones, recalibrar los sensores y diagnosticar los problemas de red. Contar con buenas herramientas de diagnóstico y una documentación detallada del sistema agiliza enormemente la localización y solución de estos problemas.

4. Aplicación de estrategias de mantenimiento predictivo utilizando datos de caudal

Aquí es donde los datos de caudal son realmente útiles para el mantenimiento predictivo. Al vigilar constantemente los caudales, las caídas de presión y otros parámetros relacionados, los sistemas de automatización pueden detectar cambios sutiles que indican un fallo inminente del equipo. Por ejemplo, si observa una caída gradual del caudal aunque la velocidad de la bomba sea constante, podría ser un signo de desgaste de la bomba o de obstrucción de una tubería. El análisis de los datos históricos de caudal ayuda a establecer una línea de base y a detectar cualquier desviación. Esto permite a los equipos de mantenimiento programar intervenciones de forma proactiva, deteniendo en seco las averías inesperadas y prolongando la vida útil de sus equipos. También puede consultar nuestro artículo sobre 13 razones por las que la medición de gases de alta precisión con caudalímetros másicos térmicos es importante en la industria moderna.

Soluciones avanzadas de caudalímetros Pokcenser para automatización

En Pokcenser Automation, estamos muy orgullosos de nuestras soluciones de caudalímetros robustos y precisos, diseñados para integrarse perfectamente en todo tipo de sistemas de automatización industrial. Nuestros productos están diseñados para funcionar de forma fiable en una amplia gama de aplicaciones, tanto si se trata de monitorizar un simple líquido como de controlar un proceso complejo. Y no nos limitamos a venderle un producto y marcharnos; le ofrecemos asistencia completa, desde la primera evaluación hasta el servicio posventa, para asegurarnos de que su sistema funcione a la perfección.

1. Mejora del control de procesos con los caudalímetros de tubo de plástico y metal de la serie LZS

Nuestro caudalímetro de tubo de plástico de la serie LZS es una opción fantástica, ligera y resistente a la corrosión para la monitorización directa del caudal de líquidos. Su diseño transparente permite ver fácilmente lo que ocurre y obtener lecturas precisas. Pero para los trabajos más duros, nuestro caudalímetro de tubo metálico LZ da un paso adelante, ofreciendo un rendimiento robusto en entornos de alta temperatura, alta presión y corrosión. Ambas series se integran sin esfuerzo en los sistemas existentes, proporcionándole datos de caudal cruciales para mejorar realmente el control de sus procesos. Estos medidores son perfectos para una gran variedad de industrias, como la química, farmacéutica y de tratamiento de aguas.

2. Alcanzar la precisión con los caudalímetros ultrasónicos PWF-U2000MCC/MCI/U1000

Cuando se trata de precisión, nuestros caudalímetros ultrasónicos PWF-U2000MCC/MCI/U1000 realmente cumplen. Ofrecen una medición de caudal no invasiva y de alta precisión. El PWF-U2000MCC es una unidad multicanal con pinza, ideal para aplicaciones de aguas industriales y municipales. Si necesita mediciones de tipo inserción sin romper las tuberías, el PWF-U2000MCI es la solución. Y para las tuberías más pequeñas, el PWF-U1000 ofrece una instalación rápida y no invasiva. Estos [caudalímetros ultrasónicos]( son increíblemente versátiles, ya que admiten varios tipos de líquidos e incluso ofrecen la integración opcional de temperatura y presión para obtener una imagen realmente completa. Su avanzado procesamiento de señales garantiza la obtención de datos fiables, incluso en condiciones difíciles.

3. Integración de sensores especializados para una supervisión completa del sistema (TDS, pH, OD, nivel)

No nos limitamos a la medición de caudal. Pokcenser Automation también ofrece toda una gama de sensores especializados para ofrecerle una visión completa de su sistema. Nuestro controlador en línea del medidor de TDS PT6500 y el sensor digital de conductividad y salinidad TDS PCS3740PCD le garantizan un control preciso de la calidad del agua. El sensor plástico de pH PCS1753CD y el sensor digital de ORP PCS2700CD proporcionan mediciones precisas de pH y ORP. Y para controlar los niveles, tenemos varias soluciones, como nuestro PWL-U201/PWL-U202 Sensores ultrasónicos y Transmisores de nivel sumergibles PWP412-T3. Todos estos sensores se integran a la perfección, ofreciéndole una imagen completa y clara de las condiciones de su proceso.

4. Soluciones personalizadas y capacidades OEM/ODM para requisitos industriales únicos

Lo entendemos: cada aplicación industrial tiene sus propias peculiaridades y desafíos. Es por eso que Pokcenser Automation ofrece soluciones personalizadas y capacidades OEM/ODM para satisfacer esas necesidades únicas de los clientes. Nuestro experimentado equipo trabaja codo con codo con los clientes para diseñar y fabricar caudalímetros y sensores a medida, garantizando una compatibilidad perfecta y un rendimiento óptimo para requisitos especializados. Esta flexibilidad nos permite abordar incluso las situaciones de integración más complejas y ofrecer soluciones a medida que mejoran realmente los sistemas de automatización. En definitiva, nuestro compromiso es crear valor real para nuestros clientes, estén donde estén en el mundo.

Asóciese con Pokcenser Automation para una integración perfecta

¿Está preparado para aumentar realmente la eficacia y fiabilidad de sus procesos industriales? Asóciese con Pokcenser Automation. Nuestras avanzadas soluciones de caudalímetros, respaldadas por nuestra amplia experiencia en automatización de control de procesos industriales, garantizan una integración perfecta y un rendimiento óptimo de sus sistemas. No dude en ponerse en contacto con nosotros hoy mismo para hablar de sus requisitos específicos y descubrir cómo nuestras soluciones a medida pueden mejorar realmente sus operaciones.

Tel: +86 181 7515 5326

Email: en**@*******er.com

Sobre el autor

Li Chengxuan es un experto senior en automatización industrial de Pokcenser Automation, especializado en la investigación y aplicación de sensores de caudal, nivel, presión y temperatura y soluciones de control de procesos industriales. Con más de una década de experiencia, Li Chengxuan se dedica a mejorar la eficiencia y la fiabilidad industrial mediante tecnologías de sensores innovadoras y una perfecta integración de sistemas.

Preguntas frecuentes

1. ¿Cuáles son los principales protocolos de comunicación utilizados para la integración de caudalímetros en sistemas de automatización?

Bueno, cuando hablamos de conseguir que los caudalímetros se integren sin problemas en los sistemas de automatización, los principales protocolos de comunicación que encontrará son 4-20mA, Modbus RTU y HART. El 4-20mA es un bucle de corriente analógica - es realmente robusto y no recibe muchas interferencias del ruido eléctrico, lo que es estupendo para la transmisión de datos. Modbus RTU es un protocolo digital serie, que ofrece una forma bastante rentable de intercambiar datos. ¿Y HART? Es un protocolo inteligente que combina señales analógicas y digitales para que pueda transmitir al mismo tiempo la variable de proceso y la información de diagnóstico. Estos protocolos son los que garantizan que los datos fluyan de forma fiable a los sistemas de control.

2. ¿Cómo contribuye la integración de caudalímetros al mantenimiento predictivo en entornos industriales?

La integración de caudalímetros es un factor clave en el mantenimiento predictivo porque proporciona datos continuos y en tiempo real sobre el comportamiento de los fluidos. Mediante el análisis de estos datos, puede detectar patrones anormales o desviaciones de lo que se considera un rendimiento normal, lo que puede ser una señal de advertencia temprana de la degradación del equipo. Por ejemplo, si observa un cambio en el caudal o una caída de presión, podría indicar el desgaste de una bomba o una obstrucción en una tubería. Esto permite a los equipos de mantenimiento intervenir de forma proactiva, evitando fallos inesperados y reduciendo significativamente el tiempo de inactividad.

3. ¿Qué tipos de caudalímetros son los más adecuados para su integración en entornos industriales difíciles?

Para esos entornos industriales realmente duros, por lo general querrá buscar caudalímetros robustos como nuestros caudalímetros de tubo metálico LZ o determinados caudalímetros electromagnéticos. Están hechos para durar, con una construcción duradera, resistencia a altas temperaturas y presiones, y materiales que pueden soportar sustancias corrosivas. Nuestra Caudalímetros ultrasónicos con sensores con clasificación IP68 también funcionan excepcionalmente bien en condiciones difíciles, ofreciéndole mediciones fiables sin contacto directo con fluidos agresivos.

4. ¿Puede Pokcenser Automation proporcionar soluciones personalizadas de caudalímetros para desafíos de integración específicos?

Por supuesto que sí. En Pokcenser Automation, nos enorgullecemos de ofrecer soluciones de caudalímetros personalizadas y capacidades OEM/ODM. Nos esforzamos por trabajar en estrecha colaboración con nuestros clientes para comprender realmente sus necesidades industriales únicas. A continuación, diseñamos productos a medida que se integran perfectamente en sus sistemas de automatización existentes. Nuestro objetivo es abordar esos retos específicos, garantizando un rendimiento y una eficacia óptimos para aplicaciones especializadas.

5. ¿Cuáles son las consideraciones clave para garantizar la precisión de los datos al integrar caudalímetros?

Garantizar la precisión de los datos al integrar caudalímetros se reduce realmente a unos pocos aspectos clave. En primer lugar, es fundamental elegir la tecnología de caudalímetro adecuada para su aplicación específica. A continuación, una instalación adecuada, siguiendo estrictamente las directrices del fabricante, es crucial para minimizar los errores de medición. La calibración periódica con patrones conocidos también es esencial para tener en cuenta cualquier desviación y mantener la precisión a lo largo del tiempo. Y, por último, contar con un procesamiento de señales y una validación de datos sólidos dentro de su sistema de automatización ayuda a filtrar el ruido y verifica la integridad de sus datos.

Inglés

Inglés Español

Español