Por qué los transmisores de silicio monocristalino ofrecen una precisión superior?

En las industrias de procesos, donde la precisión de las mediciones repercute directamente en la calidad del producto, la seguridad y la rentabilidad, es fundamental seleccionar la instrumentación adecuada. Las tecnologías tradicionales de medición de la presión han prestado un buen servicio a la industria durante décadas, pero transmisores de silicio monocristalino representan un salto cualitativo en la precisión y fiabilidad de las mediciones. Aprovechando las propiedades únicas del silicio monocristalino, estas avanzadas transmisores de presión de alta precisión ofrecen un rendimiento que antes era imposible alcanzar, lo que las convierte en la tecnología elegida para aplicaciones exigentes en los sectores petroquímico, farmacéutico, de generación de energía y otros sectores en los que la precisión es lo más importante.

Tecnología de transmisores de silicio monocristalino

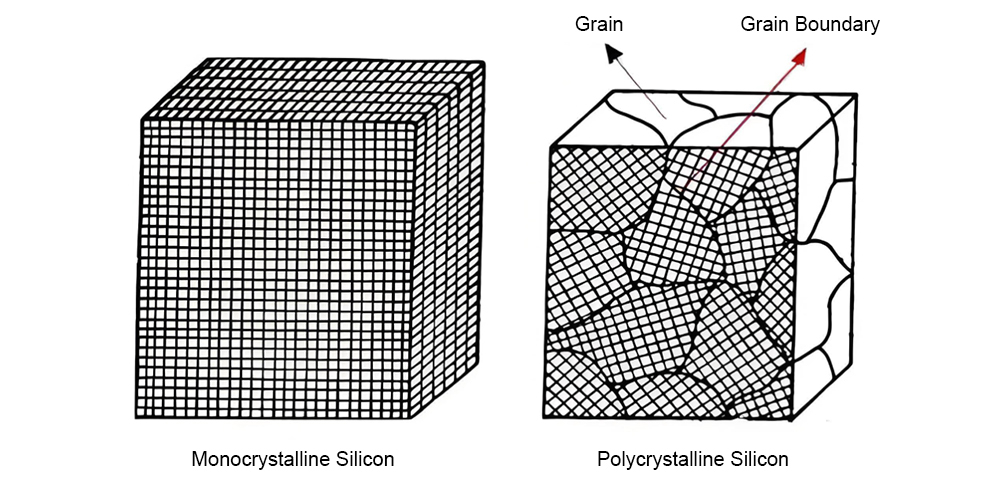

A transmisor de silicio monocristalino es un dispositivo avanzado de medición de la presión o de la presión diferencial que utiliza un elemento sensor fabricado a partir de una estructura cristalina única y continua de silicio. A diferencia de los policristalinos o sensores de silicio difuso que presentan límites de grano e irregularidades estructurales, el silicio monocristalino tiene una estructura de red atómica perfecta y uniforme que le confiere unas propiedades mecánicas y eléctricas excepcionales.

Esta diferencia fundamental en la estructura del material se traduce directamente en un rendimiento de medición superior. Sensores de silicio monocristalino presentan una histéresis prácticamente nula, una repetibilidad excepcional y una notable estabilidad a largo plazo que supera en un orden de magnitud a las tecnologías de sensores convencionales.

Lo más avanzado transmisores de presión de silicio monocristalino utilizan la tecnología de sensor resonante, en la que el elemento sensor vibra a una frecuencia que cambia con la presión aplicada. Este principio de medición basado en la frecuencia ofrece inmunidad inherente a la deriva electrónica y proporciona señales de calidad digital desde el propio sensor, por lo que la tecnología de silicio monocristalino es ideal para aplicaciones que requieren los más altos niveles de precisión y estabilidad.

Cómo la tecnología de silicio monocristalino logra una precisión superior

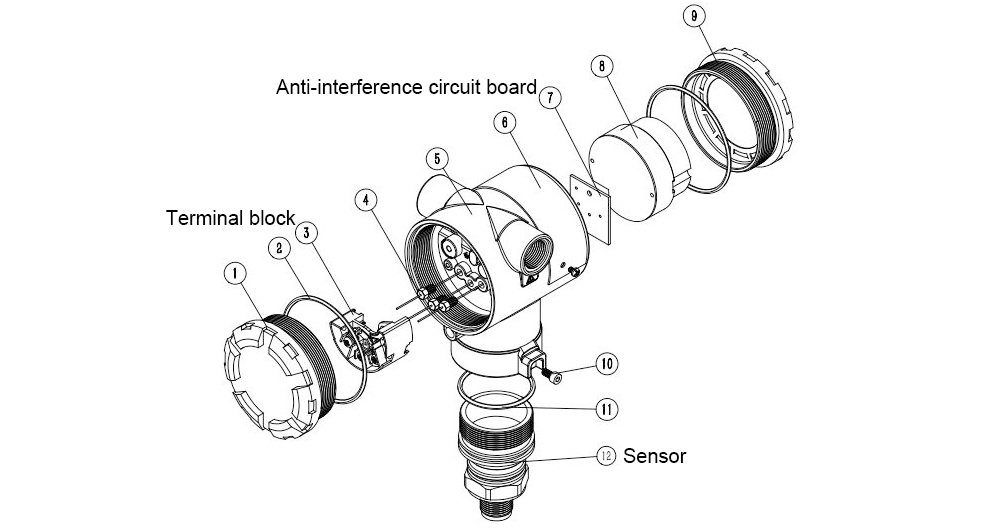

El principio de funcionamiento de transmisores de silicio monocristalino comienza con el elemento sensor, una pieza de silicio monocristalino mecanizada con precisión que actúa como una estructura resonante. Cuando se aplica presión, la tensión mecánica modifica la frecuencia de resonancia del elemento de silicio. Este cambio de frecuencia se mide con extraordinaria precisión mediante electrónica digital avanzada.

Sensores resonantes de silicio ofrecen varias ventajas sobre los sensores piezorresistivos tradicionales. Dado que se mide la frecuencia en lugar de la tensión o la resistencia, la medición es intrínsecamente digital e inmune al ruido eléctrico, a la deriva inducida por la temperatura en la electrónica y a las variaciones de resistencia de los cables. A transmisor de presión de alta estabilidad que utilizan esta tecnología pueden mantener las especificaciones de precisión durante más de 10 años sin necesidad de recalibración en muchas aplicaciones.

Compensación de temperatura en transmisores de presión de silicio monocristalino se consigue mediante sofisticados algoritmos y diseños de doble resonador. Muchos modelos avanzados incluyen dos sensores resonantes: uno mide la presión y la temperatura, y el otro sólo la temperatura. Al comparar estas señales, el transmisor alcanza una precisión excepcional en amplios rangos de temperatura, normalmente ±0,04% de intervalo de -40°C a +85°C.

Moderno transmisores de presión digitales construidos con tecnología de silicio monocristalino incorporan microprocesadores que realizan la compensación en tiempo real de la temperatura, la linealidad y otros factores, ofreciendo especificaciones de precisión de ±0,025% a ±0,075% del intervalo calibrado, de 3 a 10 veces mejores que los transmisores convencionales.

Ventajas técnicas del transmisor de silicio monocristalino

Transmisores de presión de precisión basado en sensores de silicio monocristalino ofrecen una precisión de referencia que suele oscilar entre ±0,025% y ±0,075% del intervalo calibrado, frente a ±0,1% y ±0,25% de los transmisores convencionales. Esta mejora de 3 a 10 veces en la precisión permite un control más estricto del proceso, una menor variabilidad del producto y un mejor cumplimiento de la normativa.

La estabilidad a largo plazo transmisores de silicio monocristalino realmente sobresaliente. Los sensores tradicionales pueden desviarse 0,1-0,25% al año, lo que requiere recalibraciones frecuentes. Transmisores de presión de alta precisión que utilizan tecnología de silicio monocristalino demuestran una estabilidad superior a ±0,05% durante cinco años, una mejora de 5 a 10 veces que reduce drásticamente los costes de mantenimiento y aumenta la confianza en las mediciones.

La perfecta estructura cristalina del silicio monocristalino proporciona una repetibilidad excepcional, normalmente ±0,01% o mejor. Esto significa que las mediciones se mantienen constantes independientemente de si la presión aumenta o disminuye, lo que permite un control preciso de los procesos por lotes, las aplicaciones de transferencia de custodia y la fabricación de calidad crítica.

La autonomía es otro de los puntos fuertes de transmisores de presión diferencial de silicio monocristalino. Muchos modelos ofrecen relaciones de reducción de 100:1 o incluso 400:1, lo que significa que un solo transmisor calibrado para 0-100 bar puede medir con precisión presiones tan bajas como 0,25 bar. Esta flexibilidad reduce las necesidades de inventario y simplifica la gestión de las piezas de repuesto.

Los efectos de la temperatura se minimizan en transmisores de presión de silicio monocristalino gracias a las propiedades de los materiales y a una compensación avanzada. Las especificaciones de la banda de error total -que tienen en cuenta todas las fuentes de error, incluida la temperatura- suelen oscilar entre ±0,1% y ±0,2%, frente a ±0,5% y ±1,0% de los transmisores convencionales.

Tipos de transmisores de silicio monocristalino

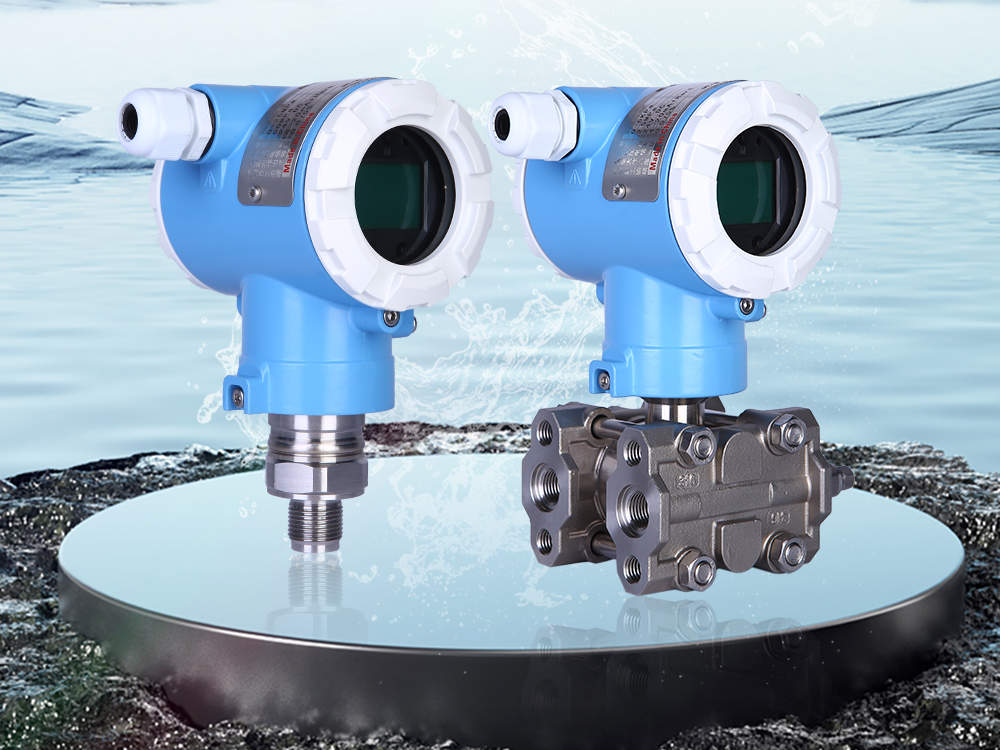

Transmisores de presión de silicio monocristalino están disponibles para medición de presión manométrica, absoluta y manométrica sellada. Estos transmisores de presión industriales manejan aplicaciones desde vacío hasta 1.000 bar (15.000 psi) con una precisión excepcional. Entre sus usos habituales se incluyen la supervisión de la presión del reactor, el control de compresores y la medición de sistemas hidráulicos.

Transmisores de presión diferencial de silicio monocristalino destacan en aplicaciones de medición de caudal, medición de nivel en depósitos cerrados y monitorización de filtros. La precisión superior de estos Transmisores DP mejora la incertidumbre en la medición del caudal, permite detectar antes los cambios de filtro y proporciona datos más fiables sobre el inventario de los depósitos.

Transmisores de presión inteligentes combinando sensores de silicio monocristalino con diagnóstico avanzado representan lo último en medición de procesos. Estos dispositivos supervisan continuamente el rendimiento de los sensores, detectan anomalías en los procesos y predicen las necesidades de mantenimiento, transformando los transmisores de simples dispositivos de medición en monitores de procesos inteligentes.

Las versiones especializadas incluyen transmisores de silicio monocristalino para aplicaciones farmacéuticas y de alimentación/bebidas, modelos a prueba de explosiones para zonas peligrosas y configuraciones de juntas remotas para conexiones de procesos difíciles.

Aplicaciones reales del transmisor de silicio monocristalino

En procesamiento petroquímico, transmisores de presión de alta precisión que utilizan tecnología de silicio monocristalino permiten un control preciso de la columna de destilación, una medición exacta de la transferencia de custodia y entradas fiables del sistema de seguridad. Su excepcional estabilidad reduce la frecuencia de calibración, lo que disminuye los costes de mantenimiento al tiempo que mejora la confianza en las mediciones.

Instalaciones de generación de energía-en particular las centrales nucleares- se basan en transmisores de presión de precisión para mediciones críticas para la seguridad. Transmisores de presión diferencial de silicio monocristalino supervisar los sistemas de refrigeración de los reactores, los niveles de los generadores de vapor y los sistemas de control de las turbinas, donde la precisión de las mediciones repercute directamente tanto en la seguridad como en la eficacia.

La fabricación farmacéutica exige una precisión de medición y una trazabilidad que sólo transmisores de silicio monocristalino de forma fiable. El control de la presión de reactores por lotes, las operaciones de llenado estéril y las validaciones de procesos críticos se benefician de la precisión superior y la estabilidad a largo plazo que ofrecen estos transmisores.

Producción de alimentos y bebidas utiliza transmisores de presión de silicio monocristalino para aplicaciones que van desde el control de la presión de carbonatación hasta el procesamiento aséptico. La combinación de diseño sanitario, alta precisión y estabilidad garantiza la calidad del producto a la vez que cumple los estrictos requisitos normativos.

Comparación del silicio monocristalino con las tecnologías tradicionales

Al comparar transmisores de silicio monocristalino con sensores de silicio difusola diferencia es notable. Mientras que el silicio difuso ofrece un buen rendimiento a un coste moderado, la tecnología de silicio monocristalino proporciona una precisión entre 3 y 5 veces mayor, una estabilidad a largo plazo entre 5 y 10 veces mejor y un coste total de propiedad significativamente menor si se tienen en cuenta la calibración y el mantenimiento.

Los sensores de presión capacitivos, que en su día se consideraron la regla de oro para la medición de la presión diferencial, están siendo desplazados por transmisores de presión diferencial de silicio monocristalino en aplicaciones de alta precisión. Los sensores resonantes de silicio igualan o superan la precisión de los sensores capacitivos al tiempo que ofrecen una mejor protección contra sobrepresiones, tiempos de respuesta más rápidos e inmunidad a la acumulación de material de proceso que puede afectar a los sensores capacitivos.

Los transmisores tradicionales basados en galgas extensométricas simplemente no pueden competir con transmisores de presión de silicio monocristalino en aplicaciones que requieren una precisión superior a ±0,1%. La unión mecánica de las galgas extensométricas introduce histéresis y sensibilidad a la temperatura que la estructura monolítica de sensores de silicio monocristalinoelimina por completo.

Factores que afectan al rendimiento de los transmisores de silicio monocristalino

En transmisores de silicio monocristalino son notablemente estables, una instalación adecuada sigue siendo importante para un rendimiento óptimo. Montar transmisores de presión industriales en lugares con temperatura ambiente estable y mínima exposición directa a la luz solar. El montaje vertical con la conexión de proceso hacia abajo ayuda a evitar la acumulación de humedad en el armario eléctrico.

La calidad de la conexión al proceso es importante. Utilice un sellador de roscas adecuado y compatible con el medio de proceso, y siga las especificaciones de par de apriete del fabricante. Un apriete excesivo puede provocar tensiones mecánicas que afecten a la precisión, mientras que un apriete insuficiente puede provocar fugas. Para transmisores de presión inteligentesAsegúrese de que la toma de tierra eléctrica sea adecuada para minimizar las interferencias electromagnéticas.

Las consideraciones relativas al medio de proceso incluyen la compatibilidad con los materiales húmedos y el posible recubrimiento o acumulación en el diafragma del sensor. La mayoría de transmisores de presión de silicio monocristalino presentan diafragmas de acero inoxidable o aleaciones exóticas resistentes a la corrosión, pero los materiales muy viscosos o polimerizantes pueden requerir configuraciones especiales o una limpieza periódica.

El diseño de la línea de impulsos afecta a la precisión de la medición en aplicaciones de montaje remoto. Mantenga las líneas de impulsos lo más cortas posible, aíslelas adecuadamente para conseguir estabilidad de temperatura y coloque las líneas en pendiente para evitar bolsas de gas o condensado. Para transmisores de presión diferencial, garantizan que tanto las líneas de impulsos del lado de alta como las del lado de baja reciban un tratamiento idéntico en la instalación.

Mejores prácticas de selección y aplicación

Seleccionar el transmisor de silicio monocristalino empieza por especificar con precisión el intervalo de presión. Elija una presión máxima de trabajo dentro del 50-80% medio del intervalo calibrado del transmisor para obtener una precisión óptima. La excepcional rangeabilidad de transmisores de presión de alta estabilidad significa que a menudo puede utilizar un único modelo de transmisor para aplicaciones con requisitos de presión variables.

La selección de la clase de precisión depende de la criticidad de la aplicación. Para la transferencia de custodia, los sistemas de seguridad y los lazos de control críticos para la calidad, especifique una precisión de ±0,025% o ±0,04%. Para la monitorización de procesos generales, en los que basta con ±0,1%, puede resultar adecuado el ahorro de costes que suponen unas especificaciones de precisión ligeramente inferiores.

La selección del protocolo de comunicación favorece cada vez más los protocolos digitales. Mientras que 4-20 mA HART sigue siendo común, transmisores de presión digitales con Foundation Fieldbus, PROFIBUS PA o Ethernet/IP proporcionan diagnósticos mejorados, configuración remota e integración con sistemas de gestión de activos. Las opciones inalámbricas mediante WirelessHART permiten la instalación en lugares donde el cableado es difícil o caro.

La selección del material de los componentes húmedos debe tener en cuenta la compatibilidad con el fluido de proceso. El acero inoxidable 316L estándar es adecuado para la mayoría de las aplicaciones, pero los medios corrosivos pueden requerir Hastelloy, Monel o tantalio. Para aplicaciones sanitarias, especifique acabado electropulido 316L con conexiones tri-clamp que cumplan las normas 3-A.

Capacidades de mantenimiento y diagnóstico del transmisor de silicio monocristalino

Una de las mayores ventajas de transmisores de silicio monocristalino es su mínima necesidad de mantenimiento. Su excepcional estabilidad a largo plazo hace que muchas instalaciones funcionen entre 5 y 10 años entre verificaciones de calibración. Cuando se requiere calibración, muchas transmisores de presión inteligentes soportar procedimientos de verificación remota sin retirar el dispositivo del servicio.

Diagnóstico integrado en los modernos transmisores de presión de silicio monocristalino supervisan continuamente el rendimiento del sensor, el estado de la electrónica y las condiciones del proceso. Las alertas avisan a los operarios de posibles problemas antes de que afecten a la precisión de las mediciones, lo que permite un mantenimiento basado en las condiciones que reduce los costes al tiempo que mejora la fiabilidad.

Entre las funciones de diagnóstico habituales se incluyen la detección de desviaciones del sensor, la supervisión de la temperatura de la electrónica, la verificación de la tensión de alimentación y la comprobación de la integridad de las comunicaciones. Avanzado transmisores de presión digitales proporcionan información detallada sobre el proceso, incluida la tasa de cambio de presión, el análisis estadístico y la comparación con los valores previstos basados en modelos de proceso.

A la hora de solucionar mediciones sospechosas, utilice en primer lugar los diagnósticos integrados del transmisor. La mayoría de los problemas están relacionados con las condiciones del proceso (líneas de impulsos obstruidas, revestimiento del proceso), problemas de instalación (conexión a tierra inadecuada, tensión de montaje) o errores de configuración, más que con fallos del sensor. La fiabilidad de sensores de silicio monocristalino significa que el fallo real del sensor es poco frecuente.

Tendencias futuras en la tecnología del silicio monocristalino

La evolución de transmisores de silicio monocristalino sigue avanzando hacia una mayor inteligencia y conectividad. Próxima generación transmisores de presión inteligentes incorporan algoritmos de aprendizaje automático que se adaptan a las condiciones específicas del proceso, optimizando automáticamente los parámetros de compensación para obtener la máxima precisión.

La comunicación inalámbrica se está convirtiendo en norma en transmisores de presión industrialescon pilas sensores de silicio monocristalino funcionando durante años sin mantenimiento. La captación de energía solar y vibratoria prolonga indefinidamente la vida útil de muchas instalaciones.

La medición multivariable representa la próxima frontera. Dispositivos individuales que combinan transmisores de presión de silicio monocristalino con medición de temperatura, caudal o densidad proporcionan información exhaustiva del proceso al tiempo que reducen las penetraciones en las tuberías, simplifican la instalación y mejoran la correlación de las mediciones.

Capacidades de mantenimiento predictivo gracias a transmisores de presión digitales aprovechan la supervisión continua del rendimiento para predecir la desviación de la calibración, detectar problemas en el proceso en desarrollo y recomendar el momento óptimo para el mantenimiento. De este modo, los transmisores pasan de ser dispositivos de medición pasivos a herramientas activas de optimización de procesos.

Listo para experimentar las ventajas de precisión, estabilidad y fiabilidad de tecnología de transmisores de silicio monocristalino? Tanto si necesita transmisores de presión de alta precisión para bucles de control críticos, transmisores de presión de precisión para la transferencia de custodia, o transmisores de presión diferencial de silicio monocristalino para la medición de caudal, ofrecemos soluciones integrales respaldadas por una asistencia experta en aplicaciones.

Póngase en contacto hoy mismo con nuestros expertos en instrumentación para hablar de sus retos de medición, recibir recomendaciones sobre aplicaciones específicas o solicitar especificaciones técnicas y precios de transmisores de silicio monocristalinoa la medida de sus necesidades.

Preguntas frecuentes sobre los transmisores de silicio monocristalino

P: ¿Qué hace que los transmisores de silicio monocristalino sean más precisos que los transmisores tradicionales?

A: Transmisores de silicio monocristalino utilizan una estructura cristalina perfecta sin límites de grano, lo que permite una tecnología de detección resonante que proporciona una precisión entre 3 y 10 veces mayor (±0,025-0,075%) y una estabilidad excepcional a largo plazo en comparación con los sensores convencionales.

P: ¿Cuánto tiempo pueden funcionar los transmisores de silicio monocristalino sin recalibración?

R: Debido a su excepcional estabilidad (normalmente ±0,05% a lo largo de 5 años), muchas transmisores de presión de silicio monocristalino pueden funcionar entre 5 y 10 años entre verificaciones de calibración, bastante más que los transmisores convencionales.

P: ¿Cuál es la diferencia entre los sensores de silicio resonantes y piezorresistivos?

A: Sensores resonantes de silicio en transmisores de silicio monocristalino miden los cambios de frecuencia en lugar de los cambios de resistencia, lo que proporciona una inmunidad inherente a la deriva electrónica y una estabilidad a largo plazo superior en comparación con los diseños piezorresistivos.

P: ¿Son adecuados los transmisores de silicio monocristalino para aplicaciones de alta temperatura?

R: La mayoría transmisores de presión de silicio monocristalino funcionan con fiabilidad desde -40°C hasta +85°C de temperatura de proceso. Para temperaturas más altas, las configuraciones de sellado remoto o los paquetes electrónicos de alta temperatura amplían la capacidad hasta 200 °C+.

P: ¿Cuál es el alcance típico de los transmisores de silicio monocristalino?

A: Transmisores de presión de alta precisión utilizando tecnología de silicio monocristalino suelen ofrecer una reducción de 100:1, con modelos avanzados que alcanzan 400:1, lo que permite que un transmisor mida con precisión en un rango de presión muy amplio.

P: ¿Los transmisores de silicio monocristalino cuestan más que los convencionales?

R: El coste inicial suele ser 50-100% superior, pero transmisores de silicio monocristalino ofrecen un menor coste total de propiedad gracias a una menor frecuencia de calibración, menos transmisores de repuesto necesarios, un mejor control de los procesos y una mayor fiabilidad.

P: ¿Se pueden utilizar transmisores de silicio monocristalino en aplicaciones sanitarias?

R: Sí, especializado transmisores de silicio monocristalino con conexiones de proceso sanitarias, superficies húmedas electropulidas y certificaciones adecuadas se utilizan ampliamente en aplicaciones farmacéuticas y de alimentos/bebidas.

Inglés

Inglés Español

Español