Comprender la respuesta del sensor de nivel y los diversos escenarios de aplicación

He pasado suficientes noches en la planta como para saber que los errores de nivel salen caros rápidamente, ya sea por un desbordamiento, un llenado insuficiente que hace que una bomba se quede sin suministro o un recipiente sometido a tensión. La medición precisa del nivel es la base del control de procesos, la seguridad y la eficiencia en todos los ámbitos. Como ingeniero de automatización industrial, elijo los sensores estudiando cómo responden en el entorno real en el que se van a utilizar, no sólo lo que promete la hoja de datos. Adaptar las características de respuesta a la aplicación es lo que mantiene la fiabilidad de la supervisión y el buen funcionamiento de los procesos.

¿Qué son los sensores de nivel y cómo funcionan en entornos industriales?

1. Definición de los sensores de nivel y su finalidad principal

Los sensores de nivel detectan y miden la altura o la presencia de líquidos, polvos o materiales granulares en un contenedor o en un entorno abierto. En entornos industriales, su función es proporcionar información continua o puntual sobre el nivel a los sistemas de control para que la automatización pueda reaccionar, se eviten derrames o faltas de material y las operaciones se mantengan seguras. Convierten los datos de nivel físico en señales eléctricas que un sistema de control puede leer y sobre las que puede actuar.

2. Principios fundamentales de las tecnologías de medición de nivel

Las tecnologías de medición de nivel se basan en diferentes principios físicos, cada uno de ellos más adecuado para determinadas tareas. Verá la presión hidrostática, la propagación de ondas ultrasónicas, la reflexión de señales de radar, los cambios de capacitancia eléctrica y el desplazamiento mecánico. Comprender estos mecanismos es fundamental para seleccionar e instalar el sensor adecuado. Cada uno de ellos interactúa de forma diferente con el medio y el entorno.

Exploración de las principales tecnologías de sensores de nivel y sus mecanismos de respuesta

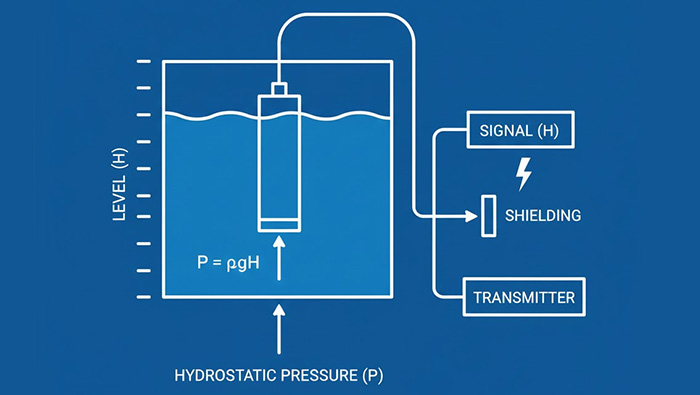

1. Sensores hidrostáticos de nivel: Principios, respuesta y aplicaciones

Los sensores de nivel hidrostáticos miden la presión de una columna de fluido, que se correlaciona directamente con la altura. Estos sensores utilizan un transductor de presión sumergido en el líquido. A medida que aumentan el nivel y la densidad del líquido, la lectura de la presión aumenta proporcionalmente. Su respuesta es continua y muy precisa, especialmente en líquidos tranquilos.

Por ejemplo, el transmisor hidrostático de nivel de agua y temperatura PWP412-T3 de Pokcenser Automation utiliza un sensor de silicio piezoresistivo difuso para proporcionar mediciones precisas. Este transmisor de nivel sumergible está diseñado para una estabilidad a largo plazo en entornos difíciles, ofrece protección IP68 y salida directa SDI-12.

Los sensores hidrostáticos destacan en aplicaciones como la supervisión del nivel de agua en pozos profundos, tanques de almacenamiento y depósitos. Se ven menos afectados por la espuma, el vapor o los cambios en la constante dieléctrica. Sin embargo, las variaciones de densidad del fluido pueden afectar a la precisión, por lo que es necesario compensarlas si son significativas. Si está interesado, consulte 《Transmisores de nivel sumergibles: Especificaciones clave que debe comprobar primero》.

2. Sensores ultrasónicos de nivel: Funcionamiento, características de respuesta y casos de uso

Sensores ultrasónicos funcionan emitiendo ondas sonoras de alta frecuencia y midiendo el tiempo que tarda el eco en regresar desde la superficie del material. Esta lectura del tiempo de vuelo determina la distancia a la superficie y, por tanto, el nivel. Se trata de sensores sin contacto, lo que los hace idóneos para materiales corrosivos, abrasivos o higiénicos.

La respuesta de los sensores de nivel ultrasónicos suele ser rápida y proporciona una medición continua. La precisión puede verse influida por la espuma en la superficie del líquido, turbulencias, vapor o cambios notables de temperatura en el espacio de aire por encima del material. Los transmisores de nivel ultrasónico de pequeño rango PWL-U201 y PWL-U202 de Pokcenser Automation están diseñados con zonas ciegas extremadamente pequeñas y compensación de temperatura integrada para resolver estos problemas, proporcionando lecturas precisas incluso en tanques compactos.

sensores de nivel ultrasónicos se utilizan ampliamente en plantas de tratamiento de agua y aguas residuales, procesamiento de alimentos y almacenamiento de productos químicos.

3. Otros tipos de sensores de nivel comunes: Sensores capacitivos, de radar y de flotador

Además de la hidrostática y los ultrasonidos, existen otras tecnologías que ofrecen soluciones especializadas de medición de nivel:

* Sensores de nivel capacitivos: Estos sensores miden los cambios de capacitancia eléctrica provocados por la presencia de un material entre dos electrodos o entre un electrodo y la pared del depósito. Son robustos, no tienen piezas móviles y pueden detectar tanto niveles puntuales como continuos. Son sensibles a los cambios en la constante dieléctrica del material, que puede variar con la temperatura o la composición. sensores de nivel capacitivos suelen elegirse para aplicaciones con polvos, gránulos y líquidos con propiedades dieléctricas estables. Para obtener más información, consulte 《Sensores de nivel capacitivos: Principios y mejores casos de uso》.

* Sensores de nivel radar: Sensores de nivel radar emiten impulsos de microondas hacia la superficie del material y miden el tiempo de vuelo de la señal reflejada. Al igual que los ultrasonidos, no requieren contacto, pero se ven menos afectados por la temperatura, la presión y el vapor. Funcionan bien en medios difíciles, como líquidos corrosivos o lodos, y pueden penetrar la espuma. Su rendimiento puede verse influido por la constante dieléctrica del material y las obstrucciones del depósito.

* Sensores de flotador: Son dispositivos mecánicos con un elemento flotante que sube y baja con el nivel del líquido. El movimiento del flotador acciona un interruptor o cambia una salida resistiva, proporcionando una indicación de nivel puntual o continua. Sensores de flotador son sencillos, fiables y rentables para muchas aplicaciones con líquidos, especialmente en entornos no corrosivos. Son ideales para alarmas de nivel básicas o control de bombas. Para una comparación detallada, lea 《Sensores hidrostáticos frente a flotadores: Guía de costes y precisión》.

Factores críticos que influyen en la selección y el rendimiento de los sensores de nivel

1. Análisis de las condiciones ambientales y las propiedades de los materiales

El entorno operativo y las propiedades del material que se mide determinan la selección del sensor. La temperatura, la presión, la humedad y la presencia de agentes corrosivos o espuma afectan a la durabilidad y la precisión. Las aplicaciones de alta temperatura requieren sensores fabricados con materiales y diseños que soporten el calor. Los líquidos corrosivos requieren sensores con piezas húmedas químicamente resistentes.

2. Evaluación de los requisitos de precisión, resolución y tiempo de respuesta

La precisión es lo cerca que está la lectura del nivel real, la resolución es el cambio más pequeño detectable y el tiempo de respuesta es la rapidez con que reacciona el sensor a los cambios. Los procesos rigurosos suelen exigir una gran precisión y una respuesta rápida para mantener el control dentro de los límites y evitar desviaciones. Las aplicaciones menos exigentes pueden aceptar especificaciones más bajas y un coste inferior.

3. Consideración de las necesidades de instalación, mantenimiento y calibración

El esfuerzo de instalación, el mantenimiento y la frecuencia de calibración determinan el coste total de propiedad. Los sensores sin contacto, como el radar o el sensores de nivel ultrasónicospueden ser más fáciles de instalar y mantener que los de tipo intrusivo. La calibración periódica mantiene la exactitud a lo largo del tiempo, especialmente cuando la precisión es importante. La decisión entre los métodos de contacto y sin contacto a menudo se reduce a estos factores operativos.

Escenarios de aplicación real de las distintas tecnologías de sensores de nivel

1. Control de nivel en plantas de tratamiento de agua y aguas residuales

En las plantas de tratamiento de agua y aguas residuales, los sensores de nivel controlan las operaciones desde la entrada de agua bruta hasta la descarga de efluentes tratados. Los sensores hidrostáticos son habituales en clarificadores y sumideros porque son fiables en aguas sucias, mientras que los sensores de nivel de agua son fiables en aguas residuales. sensores de nivel ultrasónicos vigilar canales abiertos y depósitos de dosificación de productos químicos. El control preciso del nivel evita desbordamientos, optimiza el uso de productos químicos y facilita el cumplimiento de la normativa.

2. Garantizar la seguridad y la eficiencia del almacenamiento de petróleo y gas

La industria del petróleo y el gas depende de la medición precisa del nivel para la seguridad, la gestión de inventarios y la eficiencia operativa. Los sensores de nivel por radar son los preferidos para los tanques de almacenamiento de petróleo crudo y productos refinados porque soportan altas presiones, temperaturas extremas y medios peligrosos. Estos sensores proporcionan una medición continua y sin contacto, necesaria para evitar derrames y optimizar la utilización de los tanques. En los sensores para zonas peligrosas, a menudo es obligatorio disponer de certificaciones antideflagrantes.

3. Control de nivel de precisión en la fabricación de productos químicos y farmacéuticos

La fabricación de productos químicos y farmacéuticos exige una gran precisión e higiene. Para los productos químicos corrosivos, el radar sin contacto o los sensores capacitivos especializados con materiales resistentes a los productos químicos son muy adecuados. En la industria farmacéutica, los procesos estériles suelen utilizar sensores ultrasónicos o de radar no invasivos para evitar la contaminación. El control preciso del nivel mantiene correctas las proporciones de los ingredientes y protege la calidad del producto.

4. Aplicaciones especializadas en alimentación y bebidas y agricultura

La industria alimentaria y de bebidas aplica sensores de nivel a depósitos de ingredientes, recipientes de mezcla y almacenamiento de productos acabados. Los diseños higiénicos y los materiales fáciles de limpiar no son negociables. Los sensores ultrasónicos y capacitivos se eligen con frecuencia por sus configuraciones sin contacto o de montaje empotrado. En agricultura, los sensores controlan los depósitos de agua de riego, los silos de pienso y el almacenamiento de fertilizantes para mantener los recursos bajo control.

Soluciones avanzadas de detección de nivel de Pokcenser Automation

Pokcenser Automation ofrece una amplia gama de soluciones de detección de nivel adaptadas a diversas necesidades industriales. Nuestra experiencia proviene de más de una década dedicada a la automatización del control de procesos industriales. Proporcionamos instrumentos robustos y fiables que ofrecen precisión y eficiencia en sus operaciones.

1. Transmisores hidrostáticos de nivel de agua de alta precisión para aplicaciones sumergibles

Nuestros sensores hidrostáticos PWP412-T3 están diseñados para aplicaciones sumergibles exigentes. Estos dispositivos proporcionan mediciones de nivel de agua y temperatura de alta precisión con una excelente estabilidad a largo plazo. Con una construcción totalmente de acero inoxidable y una clasificación de sensores de nivel sumergibles IP68, resisten la corrosión y la humedad, lo que los hace ideales para aguas subterráneas, aguas superficiales y depósitos industriales. La salida directa SDI-12 garantiza una comunicación digital fiable a través de cables de gran longitud.

2. Transmisores de nivel ultrasónicos para depósitos pequeños y entornos difíciles

Para depósitos compactos y entornos en los que no es deseable el contacto con el medio, nuestros sensores ultrasónicos PWL-U201 y PWL-U202 ofrecen un gran rendimiento. Estos transmisores presentan una zona ciega extremadamente pequeña, lo que garantiza mediciones precisas de nivel de líquidos y sólidos incluso en espacios reducidos. La compensación de temperatura integrada y los algoritmos avanzados de reconocimiento de ecos proporcionan lecturas estables en condiciones variables, lo que los hace adecuados para depósitos químicos, control de bebidas y depósitos de jabón.

3. Servicios OEM y ODM a medida para requisitos industriales únicos

Entendemos que muchas aplicaciones industriales tienen requisitos únicos que las soluciones estándar no pueden satisfacer. Pokcenser Automation se especializa en servicios OEM (fabricante de equipos originales) y ODM (fabricante de diseños originales). Nuestro experimentado equipo colabora estrechamente con los clientes para desarrollar soluciones de detección de nivel personalizadas, integrando características, materiales y protocolos de comunicación específicos para satisfacer sus demandas operativas. Nuestro compromiso es crear valor y contribuir a la automatización industrial en todo el mundo.

Asóciese con Pokcenser Automation para obtener soluciones fiables de detección de nivel

Elegir el sensor de nivel correcto es fundamental para optimizar sus procesos industriales, garantizar la seguridad y maximizar la eficiencia. En Pokcenser Automation, combinamos más de una década de experiencia en la fabricación de sensores con un enfoque centrado en el cliente para ofrecer soluciones personalizadas, fiables y de alta calidad. Nuestros equipos dedicados de preventa y postventa proporcionan un soporte completo, desde la evaluación inicial de la aplicación hasta el servicio postinstalación. Nuestro objetivo es establecer colaboraciones a largo plazo, garantizando que usted reciba la mejor instrumentación posible para sus necesidades específicas.

Póngase en contacto con nosotros hoy mismo para hablar de sus requisitos de detección de nivel y descubrir cómo nuestras soluciones avanzadas pueden beneficiar a sus operaciones.

Email: en**@*******er.com

Tel: +86 181 7515 5326

Preguntas frecuentes

1. ¿Cuál es la principal diferencia entre los sensores de nivel con contacto y sin contacto?

Los sensores de nivel de contacto tocan físicamente el material que miden, como los sensores de flotador o hidrostáticos. Los sensores sin contacto, como los ultrasónicos o los de radar, miden niveles sin interacción física directa, lo que resulta idóneo para aplicaciones corrosivas, abrasivas o higiénicas.

2. ¿Cómo afecta la temperatura a la precisión de las lecturas del sensor de nivel?

La temperatura puede afectar a la precisión al cambiar la densidad del material en los sensores hidrostáticos, la velocidad de las ondas sonoras en los sensores ultrasónicos o las constantes dieléctricas en los sensores capacitivos. Muchos sensores modernos incorporan compensación de temperatura para reducir estos efectos.

3. ¿Pueden utilizarse sensores de nivel tanto para materiales líquidos como sólidos?

Sí, muchos tipos pueden medir tanto líquidos como sólidos. Los sensores ultrasónicos y de radar son versátiles para ambos, mientras que los sensores hidrostáticos son principalmente para líquidos. Los sensores capacitivos pueden medir ambos, pero las propiedades de los materiales, como la constante dieléctrica, son importantes para los sólidos.

4. ¿Qué protocolos de comunicación admiten habitualmente los sensores de nivel modernos?

Los sensores de nivel modernos suelen admitir varios protocolos de comunicación para facilitar su integración en los sistemas de control. Las opciones más comunes incluyen salida analógica de 4-20 mA, RS485 Modbus RTU, HART y, cada vez más, opciones inalámbricas como NB-IoT o LoRa para monitorización remota.

5. ¿Con qué frecuencia deben calibrarse los sensores de nivel industriales?

La frecuencia de calibración depende del tipo de sensor, la criticidad de la aplicación, las condiciones ambientales y la precisión requerida. Las aplicaciones de alta precisión o los entornos difíciles pueden requerir una calibración más frecuente, por ejemplo anualmente, mientras que otras pueden durar más tiempo. Las comprobaciones periódicas y las directrices del fabricante deberían marcar el calendario.

Inglés

Inglés Español

Español