Dominio de la instalación de sensores de presión: Una guía completa

Cuando los datos de presión son correctos, las operaciones se desarrollan sin problemas y todo el mundo duerme mejor. Cuando no es así, se nota rápidamente en la sala de control y en la planta. Tras años de instalación y resolución de problemas de transmisores en plantas, hemos aprendido que elegir el sensor adecuado y montarlo de la forma correcta tiene un impacto directo y visible en la seguridad, la eficiencia y el tiempo de funcionamiento. Lo que sigue es el mismo manual que utilizamos para elegir, instalar y mantener los sensores de presión de forma que ofrezcan cifras precisas y una larga vida útil.

Comprender los fundamentos de la tecnología de sensores de presión

1. Definición de los sensores de presión y sus funciones básicas

Los sensores de presión miden la fuerza que un fluido, líquido o gas, aplica por unidad de superficie, y luego la convierten en una señal eléctrica como 4-20 mA, 0-10V o una salida digital como RS485 Modbus. El sistema de control utiliza esta señal para la supervisión, el análisis o la acción automatizada. Dentro del dispositivo, un elemento sensor se flexiona bajo presión, y ese cambio mecánico se convierte en un cambio eléctrico. Por ejemplo, los sensores de presión piezoresistivos utilizan cambios en la resistencia eléctrica debidos a la tensión mecánica.

2. Exploración de los distintos tipos de sensores de presión disponibles

El panorama industrial incluye múltiples tipos de sensores de presión, cada uno adecuado para aplicaciones y entornos específicos. Hacer bien las distinciones merece la pena durante la instalación y el funcionamiento.

He aquí una comparación de los tipos de sensores de presión más comunes:

| Tipo de sensor | Principio de funcionamiento | Aplicaciones típicas | Ventajas | Consideraciones |

|---|---|---|---|---|

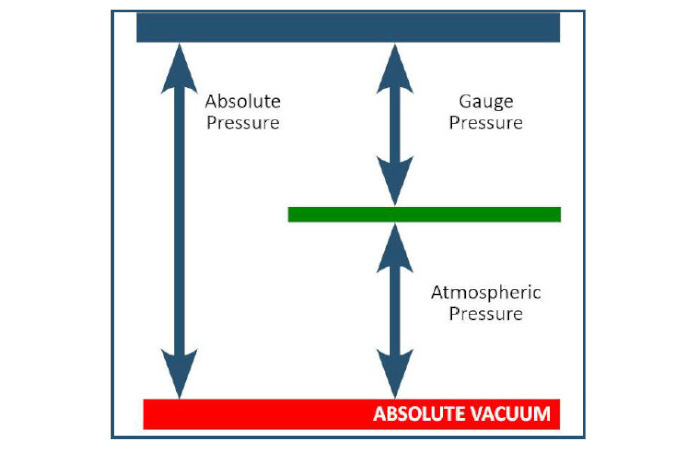

| Sensor de presión absoluta | Mide la presión relativa a un vacío perfecto. | Sistemas de vacío, altímetros, medición de la presión barométrica. | No le afectan los cambios de presión atmosférica. | Requiere una referencia de vacío estable. |

| Sensor de presión manométrica | Mide la presión relativa a la presión atmosférica ambiente. | Presión de neumáticos, sistemas hidráulicos, la mayoría de las presiones de procesos industriales. | Sencillo y rentable para mediciones relativas. | Las lecturas fluctúan con la presión atmosférica. |

| Sensor de presión diferencial | Mide la diferencia entre dos puntos de presión. | Medición de caudal (mediante placas orificio), medición de nivel en depósitos estancos, control de filtros. | Gran precisión para mediciones de diferencias. | Requiere dos conexiones de presión. |

| Sensor de presión de manómetro sellado | Mide la presión relativa a una presión de referencia interna sellada (a menudo la presión atmosférica a nivel del mar). | Aplicaciones a gran altitud en las que la presión atmosférica varía significativamente. | Más estable que los sensores de manómetros en altitudes variables. | La referencia interna puede desviarse con el tiempo. |

| Sensor de presión hidrostática | Mide la presión ejercida por una columna de líquido para determinar el nivel. | Medición del nivel de tanques, profundidad de pozos, control de depósitos. | Ideal para nivel de líquido, robusto para inmersión. | La densidad del líquido afecta a las lecturas, puede ser necesario compensar la temperatura. |

| Sensores de presión piezoresistivos | Utiliza el cambio en la resistencia eléctrica de un material sometido a tensión mecánica. | Presión industrial general, aplicaciones OEM, dispositivos médicos | Alta sensibilidad, buena linealidad, amplio rango de temperatura. | Puede verse afectado por cambios de temperatura sin compensación. |

| Sensores de presión cerámicos | Emplea la deformación del diafragma cerámico para medir la presión. | Medios corrosivos, aplicaciones de alta temperatura. | Excelente resistencia química, gran estabilidad. | Más frágiles que los diafragmas metálicos. |

3. Factores clave que influyen en la selección del sensor de presión para un rendimiento óptimo

La elección del sensor adecuado empieza por una definición clara de la función que debe desempeñar. Esta es la breve lista que repasamos en cada proyecto:

- Rango de medición: Defina las presiones mínima y máxima que el sensor debe medir con precisión.

- Exactitud y precisión: Determinar el nivel de fidelidad de medición necesario para la aplicación.

- Compatibilidad con el medio de proceso: Asegúrese de que los materiales húmedos del sensor resisten la corrosión o la degradación del fluido medido. Esto es especialmente importante en los tanques químicos y las industrias de procesamiento químico.

- Temperatura de funcionamiento: Compruebe que los límites de temperatura de funcionamiento del sensor se ajustan a las condiciones del proceso.

- Condiciones ambientales: Evalúe la temperatura ambiente, la humedad, las vibraciones y la posible exposición a sensores de zonas peligrosas.

- Señal de salida: Haga coincidir la salida del sensor (por ejemplo, 4-20 mA, RS485) con los requisitos de entrada del sistema de control.

- Tipo de conexión: Seleccione las conexiones a proceso adecuadas (roscadas, embridadas, sanitarias) y las conexiones eléctricas.

- Coste y vida útil: Equilibrar la inversión inicial con la fiabilidad a largo plazo y los costes de mantenimiento.

Preparativos esenciales antes de instalar cualquier sensor de presión

Las buenas instalaciones comienzan antes de que una llave inglesa toque un racor. A lo largo de nuestros más de 10 años en el sector de la automatización industrial, estos preparativos han evitado repeticiones y tiempos de inactividad a nuestros clientes.

1. Evaluación exhaustiva del emplazamiento y análisis medioambiental

Antes de la instalación, un minucioso recorrido por el emplazamiento ayuda a detectar a tiempo los escollos y a precisar la colocación de los sensores.

- Evaluar las condiciones del proceso: Confirmar la presión, la temperatura y las características del fluido.

- Inspeccione el punto de instalación: Verificar la integridad mecánica del tubo o recipiente.

- Evaluar los factores medioambientales: Compruebe si hay vibraciones excesivas, temperaturas extremas o interferencias electromagnéticas.

- Identifique los peligros para la seguridad: Reconocer cualquier riesgo químico, eléctrico o físico.

- Plan de accesibilidad: Asegúrese de que el sensor es accesible para su mantenimiento y calibración.

2. Reunir las herramientas y el equipo de seguridad necesarios para la instalación

Acudir con el equipo adecuado mantiene la seguridad y el cumplimiento de los plazos.

- Herramientas: Llaves inglesas, llaves dinamométricas, pelacables, multímetros y equipos de calibración.

- Equipos de protección individual (EPI): Gafas de seguridad, guantes, cascos y ropa ignífuga, especialmente cuando se trabaja con sensores de zonas peligrosas.

- Equipo de bloqueo y etiquetado: Imprescindible para desenergizar equipos de forma segura.

- Documentación: Manual del sensor, diagramas de cableado y hojas de datos de seguridad (SDS) para fluidos de proceso.

3. Comprensión de los requisitos eléctricos y la integración de señales para sensores

Una potencia y unas señales limpias son la mitad de la batalla. Si lo haces bien desde el principio, evitarás mucho ruido de persecución después.

- Fuente de alimentación: Confirme que la potencia disponible coincide con los requisitos del sensor (por ejemplo, 24 V CC).

- Cableado: Utilice cables apantallados adecuados para minimizar el ruido eléctrico y las interferencias.

- Toma de tierra: Garantice una conexión a tierra adecuada para proteger contra sobretensiones eléctricas y mejorar la integridad de la señal.

- Tipo de señal: Comprender la salida del sensor (por ejemplo, 4-20 mA, RS485 Modbus) y configurar el sistema de control en consecuencia.

- Longitud del cable: Respete las especificaciones de longitud máxima del cable para evitar la degradación de la señal.

Procedimientos de instalación paso a paso para los tipos de sensores de presión más comunes

El tipo de sensor dicta los detalles. Los pasos que se indican a continuación reflejan las prácticas que mantienen las fugas, la deriva y el tiempo de inactividad fuera del cuaderno de bitácora.

1. Instalación de sensores de presión absoluta para sistemas de vacío y sellados

Los sensores de presión absoluta miden la presión relativa a un vacío perfecto, por lo que son ideales para aplicaciones de vacío o sistemas sellados en los que las fluctuaciones de la presión atmosférica son irrelevantes.

- Prepare el punto de conexión: Limpie a fondo la superficie del orificio roscado o de la brida.

- Aplique sellador de roscas: Utilice un sellador adecuado (por ejemplo, cinta o pasta de PTFE) en las conexiones roscadas.

- Monte el sensor: Enrosque con cuidado el sensor en el puerto o fíjelo a la brida, asegurando un cierre hermético.

- Apriete bien: Utilice una llave para apretar el sensor al par recomendado por el fabricante.

- Conectar el cableado eléctrico: Siga el diagrama de cableado para conectar las líneas de alimentación y señal.

- Verifique la integridad: Compruebe si hay fugas en los sistemas de vacío o un sellado correcto en los sistemas sellados.

2. Montaje de sensores de presión manométrica para aplicaciones de referencia atmosférica

Los sensores de presión manométrica miden la presión relativa a la presión atmosférica circundante. Se utilizan ampliamente en sistemas hidráulicos, sistemas neumáticos y aplicaciones industriales generales.

- Aísla el sistema: Apague y despresurice el sistema antes de la instalación.

- Prepare el puerto: Limpie el punto de conexión y asegúrese de que está libre de residuos.

- Aplique el sellador: Utilice sellador de roscas en la conexión a proceso del sensor.

- Instale el sensor: Enrosque el sensor en la toma de presión.

- Conexión segura: Apriete el sensor firmemente, pero no en exceso.

- Conecta el cableado: Siga el diagrama de cableado para las conexiones eléctricas.

- Restablece la presión: Vuelva a presurizar lentamente el sistema y compruebe si hay fugas.

3. Integración de sensores de presión diferencial para medición de caudal y nivel

Los medidores de presión diferencial miden la diferencia de presión entre dos puntos, utilizados habitualmente para medir el caudal a través de una placa orificio o el nivel de líquido en un depósito cerrado.

- Identificar los grifos de alta y baja presión: Localice los grifos correctos en la línea de proceso o recipiente.

- Instalar líneas de impulso: Conecte las líneas de impulsos desde los grifos hasta el sensor, asegurándose de que tengan la misma longitud e inclinación en las aplicaciones de líquidos para evitar errores de medición.

- Monte el colector (si procede): Instale un colector de 3 ó 5 válvulas entre las líneas de impulsos y el sensor para el aislamiento y la calibración.

- Conecta el sensor: Fije el sensor de presión diferencial al colector o directamente a las líneas de impulsos.

- Cablear eléctricamente: Siga las instrucciones del fabricante para el cableado de alimentación y señales.

- Purga Líneas de Impulso: Para aplicaciones líquidas, purgar el aire de las líneas; para gas, purgar el condensado.

- Calibrar Cero y Span: Realice la calibración inicial de acuerdo con los requisitos del proceso.

Garantizar la precisión y la fiabilidad mediante prácticas postinstalación adecuadas

La instalación te pone en marcha. Los siguientes hábitos mantienen las lecturas ajustadas y los dispositivos sanos a largo plazo.

1. Realización de la calibración inicial y verificación de las lecturas del sensor

La calibración mantiene la salida alineada con la realidad en todo el rango especificado.

- Ajuste a cero: Realice un ajuste a cero sin presión o con una presión de referencia conocida.

- Ajuste de Span: Aplique una presión máxima conocida y ajuste el intervalo del sensor para que coincida con la salida.

- Calibración multipunto: Para una mayor precisión, calibre en varios puntos del intervalo de medición.

- Lectura de documentos: Registre todos los datos de calibración para futuras referencias y cumplimiento.

2. Aplicación de técnicas eficaces de cableado y apantallamiento

El ruido es enemigo de los datos limpios. Unas pocas opciones prácticas de cableado evitan la mayoría de los quebraderos de cabeza.

- Utilice cables blindados: Utilice cables apantallados para la transmisión de señales, especialmente en entornos con altas interferencias electromagnéticas.

- Ponga a tierra el apantallamiento correctamente: Conecte a tierra el blindaje del cable en un extremo, normalmente en el sistema de control, para evitar bucles de tierra.

- Cables de señal y alimentación independientes: Aleje los cables de señal de las líneas de alta tensión para reducir las interferencias inductivas.

- Conexiones seguras: Asegúrese de que todas las conexiones eléctricas estén bien apretadas y protegidas de la humedad y la corrosión.

3. Establecimiento de un programa regular de mantenimiento y resolución de problemas

Una rutina de mantenimiento ligera y constante se amortiza en tiempo de funcionamiento y estabilidad de las mediciones.

- Inspecciones rutinarias: Compruebe periódicamente si hay daños físicos, corrosión o conexiones sueltas.

- Limpieza: Limpie las conexiones a proceso y los elementos sensores según sea necesario, especialmente en aplicaciones con medios incrustantes.

- Recalibración: Recalibre los sensores a intervalos regulares, o según lo dicten la criticidad del proceso y las condiciones ambientales.

- Actualizaciones de software y firmware: Aplique las actualizaciones necesarias a los sensores o transmisores inteligentes.

- Solución de problemas: Solucione rápidamente cualquier lectura errática o problema de comunicación consultando el manual del sensor o poniéndose en contacto con el servicio de asistencia técnica.

Opiniones de expertos en tecnología de automatización de Pokcenser

1. Aprovechamiento de más de 10 años de experiencia en automatización industrial

Pokcenser Automation cuenta con más de 10 años de experiencia dedicada a la automatización del control de procesos industriales. Nos especializamos en la investigación, desarrollo y aplicación de una amplia gama de sensores, incluyendo caudalímetros, sensores de nivel, transmisores de presión y sensores de temperatura. Nuestra experiencia nos permite ofrecer soluciones sólidas y fiables adaptadas a diversas necesidades industriales. Estamos orgullosos de ofrecer más de 150.000 soluciones a nuestros clientes en más de 100 países.

2. La importancia de una asistencia integral preventa y posventa

Creemos que una atención al cliente excepcional es tan crucial como la calidad del producto. Nuestro equipo de preventa y posventa, formado por 6 personas, ofrece asistencia integral, desde la evaluación inicial de la aplicación hasta la recomendación de soluciones adecuadas y la asistencia posventa continua. Este servicio integral y sin preocupaciones garantiza a nuestros clientes un rendimiento y una satisfacción óptimos.

3. Soluciones personalizadas y capacidades OEM/ODM para aplicaciones únicas

Entendiendo que cada aplicación industrial tiene requisitos únicos, Pokcenser Automation ofrece soluciones personalizadas y capacidades OEM/ODM. Colaboramos estrechamente con los clientes para diseñar y fabricar sensores que cumplan con precisión sus especificaciones, garantizando una integración perfecta y un rendimiento superior en entornos especializados.

Asóciese con Pokcenser Automation para obtener soluciones fiables de detección de presión

La medición precisa de la presión en entornos industriales requiere una planificación cuidadosa, una instalación correcta y un mantenimiento constante. En Pokcenser Automation, combinamos más de una década de experiencia en la industria con un énfasis en la calidad y la atención al cliente. Tanto si necesita sensores de presión estándar como soluciones OEM personalizadas, nuestro equipo está preparado para ayudarle. Póngase en contacto con nosotros hoy mismo para hablar de sus requisitos específicos y descubra cómo nuestras avanzadas tecnologías de detección pueden mejorar su eficacia operativa y su seguridad.

Tel: +86 181 7515 5326

Email: en**@*******er.com

Preguntas frecuentes

1. ¿Cuáles son los errores más comunes que hay que evitar durante la instalación del sensor de presión?

Entre los errores más comunes se encuentran la orientación incorrecta del sensor, el apriete excesivo de las conexiones que daña el sensor o las roscas, el blindaje inadecuado de los cables que provoca interferencias, el descuido de la conexión a tierra y la omisión de la calibración inicial. Cualquiera de estos problemas puede degradar la precisión y acortar la vida útil del sensor.

2. ¿Con qué frecuencia deben recalibrarse los sensores de presión después de su instalación?

Los intervalos de recalibración dependen de la criticidad de la aplicación, las condiciones de funcionamiento y las especificaciones del sensor. Como punto de partida, prevea un intervalo de entre 6 y 12 meses. Los entornos más duros o las mediciones de misión crítica pueden requerir intervalos más cortos.

3. ¿Puede utilizarse un único tipo de sensor de presión para todas las aplicaciones industriales?

No. Los detalles de la aplicación, como el medio de proceso, la temperatura, el rango de presión y los requisitos de precisión, determinan el mejor tipo de sensor. Por ejemplo, un sensor de presión manométrica no es adecuado para mediciones de vacío.

4. ¿Qué papel desempeña la temperatura en la precisión y la instalación del sensor de presión?

La temperatura afecta a la precisión a través de la deriva térmica. Durante la instalación, verifique el intervalo de temperatura de funcionamiento del sensor en función de las condiciones ambientales y del proceso. Muchos sensores modernos incluyen mecanismos de compensación de temperatura.

5. ¿Cómo elegir entre un sensor de presión absoluta y un sensor de presión manométrica?

Elija un sensor de presión absoluta cuando mida la presión relativa a un vacío perfecto, como en sistemas sellados o para lecturas barométricas. Elija un sensor de presión manométrica cuando mida la presión relativa a la presión atmosférica circundante, habitual en sistemas hidráulicos o neumáticos.

Inglés

Inglés Español

Español