Dominio de la medición de nivel de líquidos con transmisores de presión diferencial

La medición precisa del nivel de líquidos es crucial para la eficacia operativa y la seguridad en numerosas industrias. Según mi experiencia, la selección de la tecnología adecuada puede influir significativamente en el control de los procesos y la gestión de los recursos. Los transmisores de presión diferencial ofrecen una solución robusta y fiable para estas exigentes aplicaciones. Comprender sus principios, ventajas y criterios de selección es esencial para optimizar los procesos industriales.

Comprender los retos de la medición precisa del nivel de líquidos

1. La necesidad crítica de precisión en los procesos industriales

La medición precisa del nivel de líquidos es fundamental para mantener la calidad del producto, garantizar la seguridad y optimizar los costes de producción en diversas industrias. En sectores como el procesamiento químico, el farmacéutico y el del petróleo y el gas, incluso pequeñas imprecisiones pueden provocar importantes pérdidas económicas, riesgos medioambientales o poner en peligro la integridad del producto. Por ejemplo, en un reactor químico, mantener los niveles exactos de líquido influye directamente en la cinética de reacción y en las especificaciones del producto final. Un llenado excesivo puede provocar derrames y riesgos para la seguridad, mientras que un llenado insuficiente puede dañar los equipos o detener la producción.

2. Problemas comunes con los métodos tradicionales de detección de nivel de líquido

Los métodos tradicionales de detección de nivel de líquidos suelen presentar varias limitaciones que dificultan la precisión y la fiabilidad. Los interruptores de flotador, por ejemplo, pueden atascarse o corroerse en determinados líquidos, dando lugar a lecturas erróneas. Las mirillas ofrecen una indicación visual directa, pero son propensas a ensuciarse, difíciles de automatizar y plantean riesgos de seguridad con fluidos peligrosos. Los sistemas de burbujeo requieren un suministro continuo de aire y pueden ser sensibles a los cambios de densidad o viscosidad del líquido. Con frecuencia, estos métodos exigen más mantenimiento y pueden no proporcionar los datos continuos y de alta precisión que requieren los modernos sistemas de automatización industrial.

3. Factores que influyen en la precisión de la medición del nivel de líquido

Varios factores pueden influir significativamente en la precisión de las mediciones de nivel de líquido. Entre ellos se incluyen las variaciones en la temperatura del proceso, que pueden alterar la densidad del líquido y el volumen del propio depósito. Las fluctuaciones de presión dentro del recipiente, especialmente en tanques presurizados, también afectan a las lecturas. La presencia de espuma, turbulencias o agitación en el líquido puede distorsionar las señales de medición. Además, las propiedades físicas del líquido, como la viscosidad, la corrosividad y la presencia de sólidos en suspensión, determinan la idoneidad y el rendimiento de las distintas tecnologías de sensores.

Cómo miden los niveles de líquido los transmisores de presión diferencial

1. El principio fundamental de la presión hidrostática

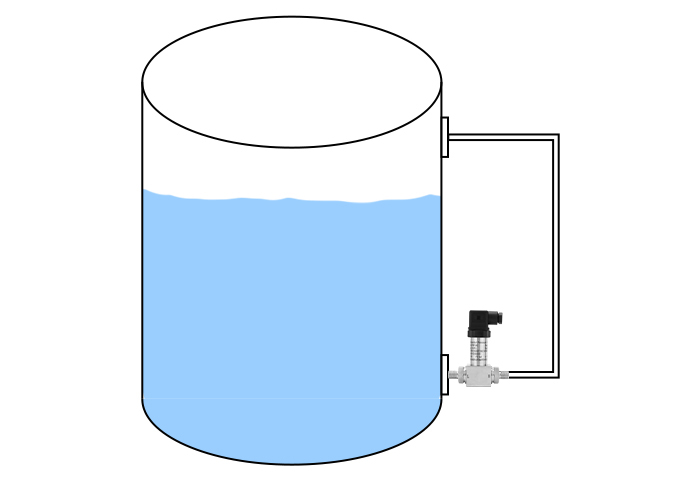

Medidores de presión diferencial medir los niveles de líquido basándose en el principio de la presión hidrostática. La presión hidrostática es la presión ejercida por un fluido en reposo debido a la fuerza de la gravedad. Esta presión es directamente proporcional a la altura de la columna de líquido, a su densidad y a la aceleración debida a la gravedad. Por consiguiente, midiendo la presión en el fondo de un depósito, se puede deducir el nivel del líquido. Este método es muy fiable, ya que correlaciona directamente una propiedad física (la presión) con la medida deseada (el nivel).

2. Componentes y mecanismo de funcionamiento de un transmisor de presión diferencial

Un transmisor de presión diferencial suele constar de dos diafragmas sensores de presión, un fluido de llenado y un circuito electrónico. Un lado del transmisor se conecta al fondo del depósito para medir la presión total (presión hidrostática más cualquier presión del espacio de cabeza). El otro lado se conecta al espacio de vapor del tanque (para tanques sellados) o se ventila a la atmósfera (para tanques abiertos) para medir la presión de referencia. A continuación, el transmisor calcula la diferencia entre estas dos presiones, que corresponde directamente a la presión hidrostática ejercida por la columna de líquido. Esta diferencia de presión se convierte en una señal eléctrica, normalmente de 4-20 mA o una salida digital, que representa el nivel de líquido.

3. Tipos de transmisores de presión diferencial para diversas aplicaciones de líquidos

Las distintas aplicaciones requieren tipos específicos de transmisores de presión diferencial. Para depósitos abiertos, un transmisor de brida única o montaje directo mide la presión hidrostática relativa a la presión atmosférica. Para depósitos cerrados o presurizados, se suele utilizar un sistema de brida doble, con una brida en la parte inferior y otra en la superior, que mide la presión diferencial a través de la columna de líquido. Los sistemas de sellado remoto son ideales para líquidos a alta temperatura o corrosivos, en los que el propio transmisor no puede estar expuesto directamente al medio del proceso. Estos sistemas utilizan tubos capilares llenos de fluido inerte para transmitir la presión desde las juntas de membrana hasta el transmisor.

Ventajas clave del uso de transmisores de presión diferencial para niveles de líquidos

1. Mayor precisión y repetibilidad en condiciones diversas

Los transmisores de presión diferencial ofrecen una precisión y repetibilidad superiores a las de muchas otras tecnologías de medición de nivel. Su principio de medición se basa en una propiedad física fundamental, la presión hidrostática, que proporciona resultados uniformes incluso con pequeñas variaciones en el proceso. Los avanzados diseños de los sensores, que incluyen sensores piezorresistivos difusos de siliciocontribuyen a una gran precisión y estabilidad durante largos periodos. Esta fiabilidad es fundamental para los procesos que exigen un control estricto y una calidad constante del producto.

2. Robustez y fiabilidad en entornos industriales hostiles

Estos transmisores están diseñados para soportar condiciones industriales exigentes. Su robusta construcción y la selección de materiales resistentes a la corrosión les permiten funcionar con fiabilidad en entornos con temperaturas extremas, altas presiones y productos químicos corrosivos. Muchos modelos tienen un alto grado de protección IP, lo que garantiza su protección contra la entrada de polvo y agua. Esta durabilidad minimiza el tiempo de inactividad y reduce los costes de mantenimiento, lo que contribuye a reducir el coste total de propiedad. Para aplicaciones en atmósferas explosivas, sensores antideflagrantes para garantizar la seguridad y el cumplimiento de la normativa.

3. Versatilidad entre diferentes geometrías de depósitos y propiedades de los líquidos

Los transmisores de presión diferencial se adaptan a una amplia gama de formas y tamaños de depósitos, desde recipientes altos y estrechos hasta sumideros anchos y poco profundos. Pueden medir niveles en líquidos con distintas densidades, viscosidades e incluso con sólidos en suspensión, siempre que las líneas de impulsión se mantengan correctamente. Esta versatilidad los convierte en la opción preferida para instalaciones industriales complejas en las que otras tecnologías podrían tener dificultades. Su capacidad para manejar diversas propiedades de los líquidos amplía considerablemente su aplicabilidad.

4. Integración con sistemas modernos de automatización industrial

Los modernos transmisores de presión diferencial se integran perfectamente en los sistemas de automatización industrial. Suelen proporcionar señales de salida estándar como 4-20 mA, HART o diversos protocolos digitales (por ejemplo, Modbus). Esta compatibilidad permite la adquisición de datos en tiempo real, la supervisión remota y las estrategias de control avanzadas. La integración facilita una mayor visibilidad de los procesos, la automatización de la toma de decisiones y la mejora de la eficacia operativa general.

Si te interesa, consulta 《8 cosas que debe saber sobre los sensores piezorresistivos difusos de silicio》.

Selección del transmisor de presión diferencial adecuado para su aplicación

1. Evaluación de las características del líquido y de las condiciones del proceso

La selección del transmisor de presión diferencial óptimo comienza con una evaluación exhaustiva de las características del líquido y las condiciones del proceso. Las consideraciones clave incluyen la densidad, viscosidad, rango de temperatura y compatibilidad química del líquido con los materiales del sensor. Por ejemplo, los líquidos altamente corrosivos requieren piezas húmedas especializadas, mientras que los líquidos propensos a la cristalización pueden necesitar juntas remotas. Comprender los rangos de presión y temperatura del proceso también es vital para garantizar la supervivencia y precisión del transmisor.

2. Consideración del rango de medición, la precisión y el tiempo de respuesta

El rango de medición necesario determina el margen de presión del sensor. Las especificaciones de exactitud, a menudo expresadas como porcentaje del fondo de escala, determinan la precisión de las lecturas de nivel. Para aplicaciones críticas, son necesarios transmisores de mayor precisión. El tiempo de respuesta es otro factor crucial, sobre todo en procesos dinámicos en los que se producen cambios rápidos de nivel. Una respuesta más rápida garantiza que el sistema de control reciba los datos a tiempo para una regulación eficaz.

3. Compatibilidad de materiales y protección medioambiental (grados IP, certificaciones)

La compatibilidad de los materiales es primordial para evitar la corrosión y garantizar la fiabilidad a largo plazo. Las piezas húmedas deben resistir el ataque químico del fluido de proceso. La protección ambiental, indicada por la clasificación IP, especifica el grado de protección contra el polvo y el agua. Para entornos duros o peligrosos, son obligatorias certificaciones como ATEX o IECEx, que garantizan que el dispositivo cumple las estrictas normas de seguridad. Estos factores influyen directamente en la longevidad y el funcionamiento seguro del transmisor.

4. Señales de salida y protocolos de comunicación para una integración perfecta

Los transmisores de presión diferencial modernos ofrecen varias señales de salida y protocolos de comunicación para facilitar una integración perfecta en los sistemas de control existentes. Entre las salidas analógicas habituales se incluyen 4-20 mA, mientras que las opciones digitales suelen incluir HART, Modbus o Foundation Fieldbus. La elección depende de la arquitectura de control de la planta y de los requisitos de datos. Los protocolos digitales proporcionan más información de diagnóstico y permiten la configuración remota, mejorando la inteligencia del sistema y la eficacia del mantenimiento.

Aplicaciones prácticas de los transmisores de presión diferencial en la industria

1. Control del nivel de tanques en plantas químicas y petroquímicas

En las plantas químicas y petroquímicas, la supervisión precisa del nivel de los tanques es fundamental para la seguridad, la gestión de inventarios y el control de procesos. Los transmisores de presión diferencial miden con precisión los niveles en tanques de almacenamiento, reactores y columnas de destilación, incluso en condiciones de alta presión o vacío. Manejan una amplia gama de líquidos corrosivos y volátiles, proporcionando datos fiables para sistemas automatizados. Esto garantiza un funcionamiento seguro y evita costosos sobrellenados o funcionamiento en seco.

Si te interesa, consulta 《Depósitos químicos》.

2. Control de nivel de plantas de tratamiento de agua y aguas residuales

Tratamiento de aguas y aguas residuales dependen en gran medida de un control preciso del nivel para un funcionamiento eficaz. Los transmisores de presión diferencial controlan los niveles en clarificadores, digestores y lechos filtrantes. Su robusto diseño soporta las exigentes condiciones de tratamiento de aguas residuales y garantiza un rendimiento constante. Esto ayuda a optimizar la dosificación de productos químicos, gestionar los caudales y evitar los desbordamientos del sistema, contribuyendo al cumplimiento de la normativa medioambiental y a la estabilidad operativa.

3. Gestión de tanques de almacenamiento de la industria alimentaria y de bebidas

La industria alimentaria y de bebidas requiere una medición de nivel higiénica y precisa para el control de calidad y la consistencia de los lotes. Los transmisores de presión diferencial, especialmente los que tienen conexiones sanitarias, controlan los niveles en tanques de mezcla, recipientes de fermentación y silos de almacenamiento. Proporcionan datos precisos para la gestión de recetas y garantizan el cumplimiento de estrictas normas de higiene. Su naturaleza no intrusiva con juntas remotas minimiza los riesgos de contaminación.

4. Medición del nivel en recipientes de procesos farmacéuticos

En el Industrias farmacéuticas La medición precisa y estéril del nivel es primordial para la pureza del producto y el cumplimiento de la normativa. Los transmisores de presión diferencial se utilizan en recipientes de proceso, biorreactores y sistemas de limpieza in situ (CIP). Su alta precisión y su capacidad para funcionar en entornos estériles los hacen ideales para estas aplicaciones críticas. Apoyan los procesos de validación y garantizan una producción de lotes uniforme.

Desbloquee la precisión con las soluciones de presión diferencial de Pokcenser Automation

Conseguir una medición precisa y fiable del nivel de líquidos es esencial para optimizar sus procesos industriales. En Pokcenser Automation, nos especializamos en el suministro de tecnologías avanzadas de sensores, incluidos transmisores de presión diferencial de alto rendimiento, adaptados a sus necesidades específicas. Con más de 10 años de experiencia y un historial de más de 150.000 soluciones suministradas en todo el mundo, nos comprometemos a ayudarle a mejorar la eficiencia, garantizar la seguridad y reducir los costes operativos.

Póngase en contacto con nosotros hoy mismo para hablar de sus retos de medición de nivel de líquidos y descubra cómo nuestras soluciones certificadas, robustas y versátiles pueden beneficiar a sus operaciones. Nuestro equipo dedicado de preventa y posventa, formado por 6 personas, está preparado para ofrecerle una asistencia completa, desde la evaluación inicial de la aplicación hasta un servicio postinstalación sin fisuras. Nuestro objetivo es establecer asociaciones a largo plazo y esforzarnos por crear un valor duradero para nuestros clientes de todo el mundo.

Tel: +86 181 7515 5326

Email: en**@*******er.com

Sobre el autor

Li Chengxuan es un experto senior en automatización industrial de Pokcenser Automation, especializado en la investigación y aplicación de sensores de caudal, nivel, presión y temperatura y soluciones de control de procesos industriales.

Preguntas frecuentes

1. ¿Cuál es la principal diferencia entre un transmisor de presión diferencial y un transmisor de nivel hidrostático?

Un transmisor de presión diferencial mide la diferencia entre dos puntos de presión, normalmente el fondo y la parte superior de un depósito, para determinar el nivel de líquido. Un transmisor de nivel hidrostático, a menudo un sensor de presión sumergiblemide la presión en un único punto, normalmente el fondo, en relación con la presión atmosférica, deduciendo el nivel a partir de esa única lectura. Ambos se basan en principios hidrostáticos, pero difieren en sus puntos de referencia de presión.

2. ¿Pueden utilizarse los transmisores de presión diferencial para líquidos corrosivos?

Sí, los transmisores de presión diferencial pueden utilizarse para líquidos corrosivos. Los fabricantes ofrecen modelos con piezas húmedas especializadas fabricadas con materiales resistentes a la corrosión como Hastelloy, Monel o PTFE. Los sistemas de sellado remoto protegen aún más el transmisor aislándolo del contacto directo con el medio corrosivo, lo que garantiza un funcionamiento fiable y seguro en entornos químicos agresivos.

3. ¿Con qué frecuencia debe calibrarse un transmisor de presión diferencial para nivel de líquido?

La frecuencia de calibración de un transmisor de presión diferencial depende de la criticidad de la aplicación, la precisión requerida y las condiciones del proceso. En general, se recomienda una calibración anual. Sin embargo, en aplicaciones muy exigentes o en aquellas con importantes fluctuaciones de temperatura/presión, puede ser necesario realizar comprobaciones más frecuentes para mantener un rendimiento óptimo y garantizar la integridad de la medición.

4. ¿Cuáles son las señales de salida habituales de estos transmisores?

Las señales de salida más comunes para los transmisores de presión diferencial son señales analógicas de 4-20 mA, a menudo con comunicación HART superpuesta para datos digitales y configuración del dispositivo. También hay disponibles otros protocolos digitales como Modbus RTU, Foundation Fieldbus o PROFIBUS, que permiten una integración perfecta con diversos sistemas de control distribuido (DCS) y controladores lógicos programables (PLC).

5. ¿Cómo afecta la temperatura a la precisión de la medición del nivel de líquido mediante transmisores de presión diferencial?

La temperatura afecta significativamente a la precisión al alterar la densidad del líquido. A medida que aumenta la temperatura, la densidad del líquido suele disminuir, lo que da lugar a una presión hidrostática menor para el mismo nivel de líquido. A la inversa, una disminución de la temperatura aumenta la densidad. Muchos transmisores de presión diferencial modernos incorporan compensación de temperatura para corregir estos cambios de densidad, garantizando lecturas precisas a distintas temperaturas de proceso.

Inglés

Inglés Español

Español