Garantizar la estabilidad y el mantenimiento de los sensores de temperatura industriales

He pasado suficiente tiempo en calderas, fermentadores y salas de turbinas para ver cómo un sensor de temperatura "silencioso" puede decidir si un turno se desarrolla sin problemas o se convierte en una espiral de paradas. Cuando los sensores se mantienen estables y precisos, el control del proceso es más estricto, se mantienen los márgenes de seguridad y no se malgasta energía. Sin embargo, si una lectura se desvía aunque sólo sea una fracción, lo notará en los desechos, las alarmas y las llamadas de mantenimiento. La clave está en comprender qué impulsa el rendimiento de los sensores y realizar un mantenimiento proactivo para que el control de la temperatura siga siendo constante, fiable y rentable.

Comprender el papel fundamental de los sensores de temperatura industriales estables

La temperatura es la base de casi todos los procesos industriales, y la precisión con la que la medimos y controlamos se refleja directamente en la calidad del producto, la seguridad de la planta y la eficiencia energética. Las lecturas inestables o imprecisas no sólo alteran los valores de consigna, sino que desencadenan problemas reales, desde sutiles desviaciones del proceso hasta graves incidentes de seguridad y pérdidas económicas.

1. Por qué la medición precisa de la temperatura es esencial para los procesos industriales

La medición precisa de la temperatura mantiene los procesos dentro de los márgenes especificados. En la producción química, el control estricto de la temperatura rige la cinética de reacción y la pureza del producto. En alimentación y bebidas, una supervisión fiable evita el deterioro y garantiza el cumplimiento de la normativa. La generación de energía depende de datos precisos para optimizar la eficiencia de las turbinas y evitar el sobrecalentamiento. Sin sensores estables, el riesgo de defectos, tiempos de inactividad e incumplimiento de la normativa aumenta considerablemente.

2. Problemas comunes que afectan al rendimiento del sensor de temperatura

Los entornos industriales son duros para los sensores. Las temperaturas extremas, los productos químicos corrosivos, las vibraciones elevadas y las interferencias electromagnéticas pueden mermar su rendimiento. Con el tiempo, la deriva puede alejar lentamente las lecturas del valor real. Los daños físicos, la contaminación y el ruido eléctrico se suman a la degradación. Para hacer frente a estos problemas es necesario un conocimiento sólido de la tecnología de sensores y unas prácticas de mantenimiento disciplinadas.

Factores clave que influyen en la estabilidad de los sensores de temperatura industriales

Hay un puñado de factores que determinan en gran medida la estabilidad y la precisión a largo plazo. Conocerlos te ayudará a elegir los sensores adecuados y a mantenerlos con eficacia.

1. Condiciones ambientales y su impacto en la fiabilidad de los sensores

Las condiciones de funcionamiento pueden alargar o reducir la vida útil de un sensor. Una humedad elevada favorece la entrada de humedad, lo que puede provocar cortocircuitos o corrosión. El calor o el frío extremos estresan los materiales, provocando daños mecánicos o cambios en las propiedades eléctricas. Las vibraciones y los choques mecánicos pueden dañar los componentes internos o alterar las señales. La selección e instalación de sensores debe anticiparse a estos factores para mantener la fiabilidad. Si está interesado, consulte 《Seguridad en zonas peligrosas: Uso de sensores a prueba de explosiones》.

2. Compatibilidad de materiales y construcción del sensor para una mayor durabilidad

Los materiales de construcción determinan la durabilidad y la resistencia a los medios de proceso. El acero inoxidable es una opción común para la resistencia a la corrosión, pero los productos químicos agresivos pueden exigir aleaciones o revestimientos especiales. Los materiales de la carcasa y la sonda deben adaptarse tanto al fluido del proceso como al entorno ambiental para evitar fallos prematuros. Un sellado y aislamiento sólidos protegen los componentes internos sensibles de la humedad, los productos químicos y los ciclos térmicos.

3. Interferencias eléctricas e integridad de la señal en los sistemas de medición

Las interferencias electromagnéticas y las radiofrecuencias pueden alterar las señales de medición y provocar lecturas imprecisas o inestables. Las buenas prácticas (blindaje, conexión a tierra y acondicionamiento de la señal) preservan la integridad de la señal. Los cables apantallados y el cableado correcto minimizan la captación de ruido externo, mientras que los diseños de sensores que incorporan funciones de reducción de ruido endurecen aún más el sistema.

4. Mecanismos de deriva y envejecimiento de los sensores a lo largo del tiempo

La deriva es el desplazamiento gradual de la salida de un sensor con respecto al valor real, incluso en condiciones estables. Suele deberse al envejecimiento del material, la contaminación química o la tensión mecánica. Por ejemplo, los RTD pueden sufrir cambios en su elemento de resistencia con el paso del tiempo; los termopares pueden descalibrarse debido a cambios metalúrgicos en la unión. La calibración periódica detecta y compensa esta desviación para mantener la precisión en el objetivo.

Buenas prácticas para el mantenimiento de sensores de temperatura industriales

Para prolongar la vida útil y preservar la precisión, apóyese en algunos principios fundamentales: calibración, limpieza, protección del medio ambiente, solución sistemática de problemas y mantenimiento predictivo.

1. Establecimiento de un programa de calibración regular para una precisión óptima

La calibración es la base de la precisión. Compare la salida del sensor con un estándar trazable y ajústelo para minimizar el error. Establezca la frecuencia en función del tipo de sensor, la criticidad y el historial de desviaciones: los procesos críticos suelen requerir una calibración anual o bianual, mientras que los servicios menos críticos pueden durar más tiempo. La documentación de los resultados facilita el análisis de tendencias y alimenta las decisiones de mantenimiento predictivo.

2. Aplicación de procedimientos eficaces de limpieza de las sondas de los sensores

Los depósitos de cal, suciedad y residuos de procesos actúan como aislantes, ralentizando la transferencia de calor y distorsionando las lecturas. Adapte los métodos de limpieza al contaminante y a los materiales del sensor. La limpieza mecánica (cepillado o frotado suave) funciona con muchos residuos; la limpieza química requiere disolventes o detergentes compatibles. Siga siempre las instrucciones del fabricante para evitar daños.

3. Estrategias para proteger los sensores de entornos operativos adversos

La protección se paga sola. Los termopozos protegen contra la alta presión, los medios corrosivos y el flujo abrasivo. Los revestimientos protectores, como el teflón o la cerámica, resisten los ataques químicos. Los amortiguadores de vibraciones y los herrajes de montaje resistentes reducen la tensión mecánica. Seleccione el grado de protección adecuado para evitar la entrada de polvo y humedad.

4. Resolución de problemas comunes y diagnóstico de averías en los sensores

Un enfoque estructurado acorta el tiempo de inactividad. Compruebe si hay conexiones sueltas, cableado dañado, contaminación o componentes electrónicos defectuosos. Utilice un multímetro para comprobar la continuidad y la resistencia y, si es posible, compárelo con un sensor de referencia en buen estado. Las herramientas de diagnóstico y el software del fabricante permiten aislar rápidamente los fallos.

5. Aprovechamiento de las técnicas de mantenimiento predictivo para una atención proactiva

El mantenimiento predictivo utiliza datos para prever fallos. Realice un seguimiento continuo de indicadores como el tiempo de respuesta, la tasa de desviación y el ruido de la señal. Los análisis avanzados y el aprendizaje automático pueden revelar patrones sutiles que preceden a los problemas. Este enfoque reduce el tiempo de inactividad no planificado y ajusta el mantenimiento al estado real del sensor.

Selección de los sensores de temperatura adecuados para una estabilidad a largo plazo

Una buena selección inicial garantiza un rendimiento estable a largo plazo: el tipo de sensor, las especificaciones y la asistencia del proveedor son factores importantes.

1. Evaluación de los tipos de sensores y su idoneidad para aplicaciones específicas

- Termopares: amplio rango de temperatura y respuesta rápida, ideales para servicios a altas temperaturas.

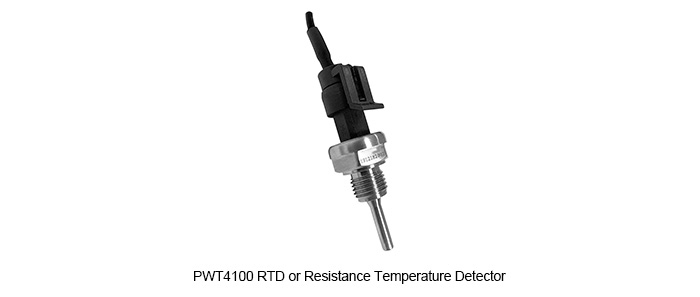

- RTD: mayor precisión y estabilidad en un rango más estrecho, ideal para trabajos de precisión.

- Termistores: muy sensibles pero limitados en el rango de temperatura.

- Sensores infrarrojos: medición sin contacto de objetivos en movimiento o materiales peligrosos.

2. Consideración de las especificaciones de los sensores y las métricas de rendimiento

Concéntrese en las especificaciones básicas: precisión (proximidad al valor real), repetibilidad (uniformidad en condiciones idénticas), tiempo de respuesta (velocidad para reflejar los cambios de temperatura) y rango de temperatura de funcionamiento (debe ajustarse al proceso).

3. La importancia de la reputación y el apoyo del fabricante

Elija fabricantes conocidos por su calidad, rendimiento fiable, pruebas rigurosas y cumplimiento de las normas del sector. Una sólida asistencia técnica -asesoramiento en la selección, ayuda en la instalación, resolución de problemas y servicios de calibración- mantiene el rendimiento de los sensores durante toda su vida útil.

4. Opciones de personalización y OEM/ODM para necesidades industriales únicas

Los productos estándar no se adaptan a todas las aplicaciones. Las opciones OEM/ODM permiten adaptar las longitudes de las sondas, los materiales, las conexiones y las señales de salida. Pokcenser Automation ofrece servicios OEM/ODM flexibles para satisfacer requisitos exclusivos y garantizar una integración limpia y un rendimiento estable.

Mejora de la eficacia operativa mediante una supervisión fiable de la temperatura

Cuando el control de la temperatura es fiable, las operaciones funcionan mejor: menos tiempos de inactividad, mejor calidad y mayor seguridad.

1. Reducir los tiempos de inactividad y evitar pérdidas de producción

Los sensores estables y precisos ayudan a detectar anomalías en una fase temprana, lo que permite corregirlas a tiempo antes de que se produzcan en cascada. El mantenimiento proactivo basado en datos fiables reduce las intervenciones de emergencia y prolonga la vida útil de los equipos, lo que se refleja directamente en la producción.

2. Mejorar la calidad de los productos y el control de los procesos

El control constante de la temperatura es fundamental para la calidad. La variabilidad se traduce en características incoherentes, residuos y repeticiones. Los sensores de alta calidad mantienen los parámetros críticos dentro de unos límites estrictos, lo que aumenta la calidad y reduce los costes de material.

3. Garantizar la seguridad y el cumplimiento de la normativa en entornos industriales

La temperatura es una variable de seguridad de primera línea. El sobrecalentamiento de los equipos o las reacciones incontroladas ponen en peligro a las personas y los bienes. Unos sensores fiables proporcionan alertas tempranas para que los equipos puedan responder a tiempo. Muchas normativas, especialmente en los sectores químico, petrolífero y del gas, exigen un control preciso de la temperatura para cumplirlas.

4. La propuesta de valor de las soluciones de sensores de temperatura de Pokcenser Automation

Pokcenser Automation suministra sensores robustos y precisos diseñados para ofrecer estabilidad y un servicio prolongado en entornos exigentes. Ofrecemos soluciones integrales y personalizables que se adaptan a aplicaciones específicas, respaldadas por un compromiso con la calidad y un servicio de asistencia que responde a sus necesidades, para que los clientes puedan contar con un rendimiento fiable. Ofrecemos una amplia gama de principales productos para diversas aplicaciones.

Contacte con nosotros

Para obtener asesoramiento experto sobre selección de sensores de temperatura industrial, mantenimiento o soluciones personalizadas, póngase en contacto con Pokcenser Automation. Nuestro equipo de expertos en automatización industrial está listo para ayudarle.

Email: en**@*******er.com

Tel: +86 181 7515 5326

Sobre el autor

Li Chengxuan es experto senior en automatización industrial de Pokcenser Automation. Está especializado en la investigación y aplicación de sensores de caudal, nivel, presión y temperatura, así como en soluciones de control de procesos industriales. Con más de una década de experiencia, Li Chengxuan aporta valiosas ideas para optimizar los procesos industriales mediante una tecnología de sensores fiable.

Preguntas frecuentes

1. ¿Cuáles son las causas más comunes de inestabilidad de los sensores de temperatura industriales?

La inestabilidad de los sensores suele deberse a factores ambientales -temperaturas extremas, vibraciones y medios corrosivos- combinados con el envejecimiento de los materiales (deriva). Las interferencias eléctricas y los errores de instalación pueden erosionar aún más la precisión y la fiabilidad.

2. ¿Con qué frecuencia deben calibrarse los sensores industriales de temperatura?

Depende de la criticidad, las condiciones y el historial de derivas. Para servicios de alta precisión o de seguridad crítica, lo habitual es una calibración anual o bianual. Las aplicaciones menos críticas pueden ampliar los intervalos, pero siempre merece la pena realizar comprobaciones periódicas.

3. ¿Qué es la deriva del sensor y cómo puede mitigarse?

La deriva es la lenta desviación de las lecturas del valor real debido al envejecimiento, la contaminación o la tensión mecánica. Para mitigarlo, hay que seleccionar sensores de alta calidad, protegerlos de condiciones adversas y seguir un programa de calibración regular para corregir las desviaciones.

4. ¿Pueden los factores medioambientales influir significativamente en la vida útil de los sensores?

Sí. La humedad elevada, los extremos térmicos, los productos químicos corrosivos y las vibraciones pueden acortar drásticamente la vida útil. Una elección adecuada del sensor, materiales y protecciones compatibles y una instalación correcta reducen estos impactos.

5. ¿Cuáles son las ventajas de utilizar los sensores de temperatura de Pokcenser Automation?

Los sensores Pokcenser ofrecen alta precisión, construcción robusta para entornos difíciles y estabilidad a largo plazo. Refuerzan el control de procesos, reducen el tiempo de inactividad, mejoran la seguridad y cuentan con asistencia técnica experta y opciones OEM/ODM flexibles.

Inglés

Inglés Español

Español