Guía definitiva de sensores de presión cerámicos para medios corrosivos y agresivos

Cuando los sensores de presión convencionales fallan en entornos químicos agresivos, las consecuencias pueden ser catastróficas: desde costosas paradas de producción hasta riesgos para la seguridad e incidentes medioambientales. Sensores de presión cerámicos se han convertido en la solución de referencia para medir la presión en medios corrosivos y agresivos, ya que ofrecen una resistencia química y una estabilidad a largo plazo inigualables allí donde los sensores metálicos simplemente no pueden sobrevivir.

Desde la fabricación de productos farmacéuticos y el procesamiento químico hasta el tratamiento de aguas residuales y la producción de alimentos, las industrias que trabajan con ácidos, álcalis, disolventes y otras sustancias agresivas requieren soluciones de medición de la presión que puedan soportar condiciones extremas sin degradarse. Esta completa guía explora por qué sensores de presión resistentes a la corrosión se han vuelto indispensables en estas exigentes aplicaciones y cómo seleccionar la solución adecuada para sus necesidades específicas.

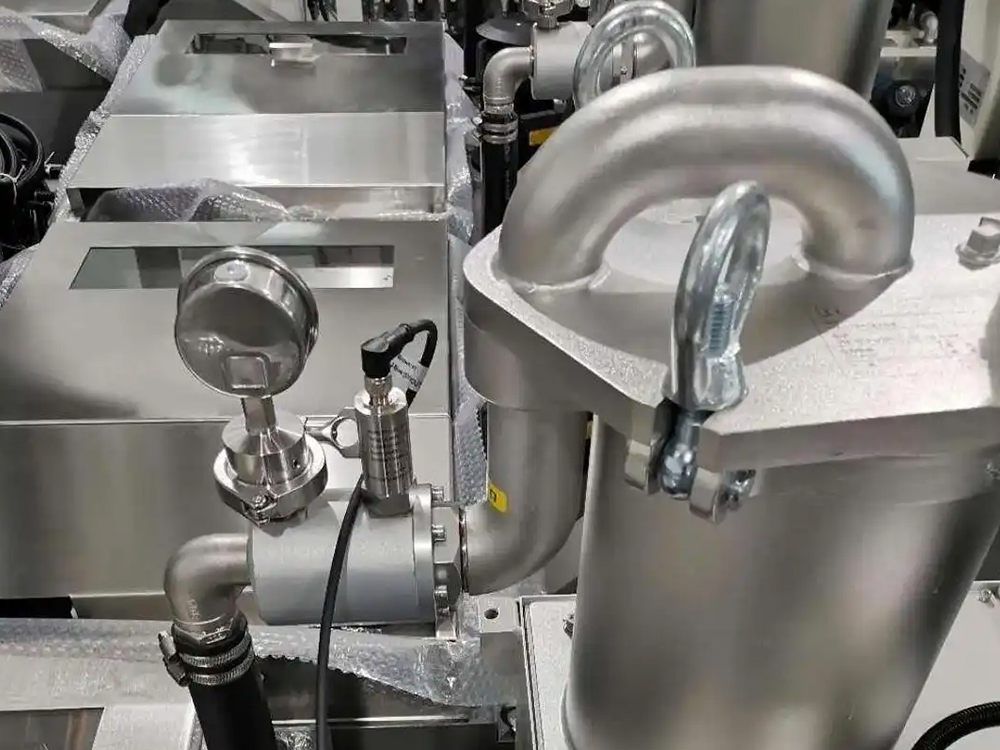

Sensor de presión cerámico diseñado para la medición en medios corrosivos y agresivos.

¿Qué hace que los sensores de presión cerámicos sean únicos?

Transductores de presión cerámicos difieren fundamentalmente de los sensores tradicionales de diafragma metálico en la construcción de su elemento sensor. El corazón de estos dispositivos es un diafragma cerámico de película gruesa o fina -típicamente de óxido de aluminio (Al₂O₃) u óxido de circonio (ZrO₂)- que sirve tanto de elemento sensor de presión como de superficie de contacto con el medio.

A diferencia de los diafragmas de acero inoxidable, que pueden corroerse, picarse o degradarse cuando se exponen a productos químicos agresivos, los materiales cerámicos presentan una inercia química excepcional. El sitio sensor de presión resistente a productos químicos El diafragma cerámico está en contacto directo con el medio del proceso, mientras que las galgas extensométricas o los elementos capacitivos adheridos a la parte posterior del diafragma detectan las desviaciones microscópicas provocadas por los cambios de presión.

Esta construcción única proporciona varias ventajas críticas: compatibilidad química casi universal, porosidad cero (eliminando la penetración de medios), excelente estabilidad a largo plazo y capacidad para medir la presión con precisión incluso en medios que destruirían rápidamente los sensores convencionales. El sensor de presión cerámico seco en el que los componentes electrónicos permanecen completamente aislados de los medios de proceso, garantiza un funcionamiento fiable incluso con las sustancias más agresivas.

Estructura interna de un sensor de presión cerámico que muestra el diafragma y los elementos sensores.

Industrias y aplicaciones que requieren mediciones de presión resistentes a la corrosión

Tratamiento químico representa quizás el entorno de aplicación más exigente para los sensores de presión. Las instalaciones de fabricación que producen ácidos, bases, disolventes y productos químicos especiales operan con sustancias que atacan agresivamente a la mayoría de los materiales. Sensores de presión para medios agresivos instalados en recipientes de reactores, columnas de destilación y líneas de transferencia deben soportar la exposición continua a ácido sulfúrico concentrado, ácido clorhídrico, hidróxido de sodio y disolventes orgánicos sin que se degrade su rendimiento.

La fabricación de productos farmacéuticos y biotecnológicos requiere la supervisión de la presión en procesos en los que intervienen agentes de limpieza y productos químicos de esterilización agresivos. Los procedimientos CIP (Clean-in-Place) y SIP (Steam-in-Place) exponen a los sensores a soluciones cáusticas de alta concentración, ácidos y vapor sobrecalentado, condiciones que exigen un control de la presión. transductores de presión resistentes a productos químicos capaz de soportar ciclos térmicos y exposición química sin desviación de la calibración.

Las instalaciones de tratamiento de agua y aguas residuales se enfrentan a retos únicos con medios corrosivos que van desde soluciones de cloro y ozono hasta flujos de proceso ácidos o alcalinos. Manómetros anticorrosión Los sistemas de filtración de control, las bombas de dosificación de productos químicos y los reactores de tratamiento deben mantener su precisión a pesar de la exposición continua a estos productos químicos agresivos.

La producción de alimentos y bebidas utiliza cada vez más sensores cerámicos para aplicaciones con productos ácidos (zumos de frutas, lácteos, fermentación), productos químicos de limpieza agresivos y esterilización a alta temperatura. La superficie cerámica no porosa impide la proliferación de bacterias y la contaminación, por lo que estos sensores son ideales para aplicaciones higiénicas que requieren una limpieza frecuente.

¿Sufre fallos prematuros de los sensores en entornos corrosivos? Póngase en contacto con nuestros ingenieros de aplicaciones para obtener una evaluación gratuita de la compatibilidad y una recomendación de soluciones adaptadas a las condiciones específicas de sus medios y procesos.

Sensores cerámicos frente a metálicos: Comprender las diferencias fundamentales

La distinción fundamental entre sensores de presión de diafragma cerámico y los sensores metálicos tradicionales radica en sus perfiles de resistencia química y modos de fallo. El acero inoxidable 316L, el material más común para los sensores de presión convencionales, ofrece una buena resistencia general a la corrosión, pero sigue siendo vulnerable a productos químicos específicos, en particular cloruros, ácidos a temperaturas elevadas y determinados compuestos orgánicos.

Cuando el acero inoxidable se corroe, suele presentar corrosión por picaduras, corrosión por intersticios o grietas por corrosión bajo tensión, modos de fallo que pueden producirse repentinamente y sin previo aviso. Los sensores corroídos producen lecturas erráticas, se descalibran o fallan por completo, lo que puede poner en peligro los sistemas de control de procesos y de seguridad.

Sensores de presión cerámicos industrialesPor el contrario, demuestran una resistencia excepcional a prácticamente todos los productos químicos, excepto el ácido fluorhídrico y algunos álcalis fundidos. La densa estructura cerámica no porosa impide la penetración de productos químicos y elimina los mecanismos de corrosión electroquímica que afectan a los metales. Esto se traduce en un rendimiento predecible y estable a lo largo de una vida útil prolongada, a menudo de 5 a 10 años en aplicaciones en las que los sensores metálicos podrían fallar en cuestión de meses.

El rendimiento térmico también diferencia a estas tecnologías. Calidad sensores de presión resistentes a los ácidos con diafragmas cerámicos suelen funcionar de forma fiable entre -40 °C y +150 °C, con algunas variantes especializadas que soportan hasta 200 °C. El bajo coeficiente de dilatación térmica de los materiales cerámicos minimiza los errores de medición inducidos por la temperatura, una ventaja fundamental en procesos con importantes variaciones de temperatura.

Industrias que utilizan sensores de presión cerámicos para procesos corrosivos y químicamente agresivos.

Especificaciones técnicas clave y criterios de selección

Seleccionar el óptimo sensor de presión de medios corrosivos requiere una evaluación cuidadosa de varios parámetros técnicos y requisitos de aplicación. La compatibilidad del rango de presión es fundamental: los sensores cerámicos están disponibles en rangos que van desde 0-1 bar para aplicaciones de baja presión hasta 0-600 bar para procesos industriales de alta presión. La clasificación de sobrepresión, normalmente 2-3 veces el rango nominal, proporciona un importante margen de seguridad contra los picos de presión.

Las especificaciones de precisión de los sensores cerámicos de calidad suelen oscilar entre ±0,25% y ±0,5% del fondo de escala, y los modelos de gama alta alcanzan una precisión de ±0,1%. La estabilidad a largo plazo (la capacidad del sensor para mantener la calibración a lo largo del tiempo) es especialmente importante en entornos corrosivos. Superior sensores de presión resistentes a los álcalis mantener la calibración dentro de ±0,25% anualmente, minimizando los requisitos de recalibración y el tiempo de inactividad asociado.

Las opciones de señal de salida influyen en la integración del sistema. La salida analógica tradicional de 4-20 mA sigue siendo habitual para instalaciones sencillas, mientras que HART, Modbus y otros protocolos digitales permiten el diagnóstico avanzado y la configuración remota. Algunos sistemas modernos transmisores de presión resistentes a los disolventes ofrecen múltiples configuraciones de salida y rangos programables para una máxima flexibilidad.

El diseño de las conexiones a proceso influye en la instalación y el mantenimiento. Las configuraciones de diafragma de montaje empotrado eliminan los espacios muertos en los que el medio podría acumularse o cristalizarse, lo que resulta crítico para aplicaciones con fluidos viscosos, lodos o sustancias cristalizantes. Los tipos de rosca (NPT, BSPT, rosca G) y los tamaños de conexión deben coincidir con la infraestructura existente, mientras que la consideración de la orientación de montaje garantiza un rendimiento óptimo y el drenaje del medio.

Los métodos de compensación de temperatura afectan a la precisión de las mediciones en todos los rangos de temperatura de funcionamiento. La compensación analógica mediante redes de resistencias adaptadas proporciona una corrección básica, mientras que la compensación digital con algoritmos basados en microprocesadores ofrece una precisión superior. Para aplicaciones con grandes variaciones de temperatura, la compensación digital merece la pena por su coste adicional.

Mejores prácticas de instalación para una máxima vida útil

Instalación correcta de sensores de presión cerámicos de alta temperatura afecta significativamente a la precisión de la medición y a la vida útil. La ubicación de la conexión de proceso debe evitar las regiones de flujo turbulento, las zonas de cavitación y las áreas donde puedan acumularse partículas o cristales. Lo ideal es montar los sensores en tramos rectos de tubería, lejos de codos, válvulas y bombas que generen pulsaciones de presión.

Cuando se instalan en tuberías verticales, la orientación del montaje es importante. Para servicio de gas o vapor, instale los sensores en la parte superior de las tuberías para evitar la acumulación de líquido. Para servicio de líquidos, el montaje lateral o inferior evita la formación de bolsas de gas contra el diafragma. Cuando sea posible, incluya válvulas de aislamiento para poder retirar el sensor sin necesidad de parar el proceso, una característica fundamental para planificar el mantenimiento.

La instalación eléctrica exige prestar atención a la integridad y seguridad de la señal. Los cables apantallados minimizan las interferencias electromagnéticas en entornos industriales ruidosos desde el punto de vista eléctrico. Una conexión a tierra adecuada evita los bucles de tierra que pueden introducir ruido en las mediciones. Para instalaciones en zonas peligrosas, asegúrese de que los sensores cuentan con las certificaciones adecuadas (ATEX, IECEx, FM, CSA) y siga las prácticas de cableado a prueba de explosiones.

La puesta en servicio inicial debe incluir la verificación del cero con el sensor aislado de la presión del proceso, seguida de la verificación del intervalo utilizando equipos de prueba calibrados o la comparación con un patrón de referencia trazable. Documentar las lecturas de referencia para establecer un punto de referencia de rendimiento para futuras actividades de mantenimiento.

Comparación de diafragmas cerámicos y de acero inoxidable en entornos corrosivos.

Mantenimiento y resolución de problemas de los sensores cerámicos

A pesar de su excepcional durabilidad, sensores de presión cerámicos requieren un mantenimiento periódico para garantizar una precisión y fiabilidad continuas. Los intervalos de inspección dependen de la gravedad de la aplicación: trimestralmente para medios muy agresivos, semestralmente para condiciones moderadas y anualmente para aplicaciones menos exigentes. La inspección visual debe comprobar si hay daños físicos, acumulación de procesos en el diafragma e integridad de la conexión eléctrica.

Los procedimientos de limpieza del diafragma varían según la aplicación. Muchos sensores cerámicos toleran una limpieza enérgica sin sufrir daños, pero consulte siempre las recomendaciones del fabricante. Para los depósitos cristalizados, la disolución suave con disolventes adecuados suele funcionar mejor que el raspado mecánico. Algunas instalaciones se benefician del lavado periódico con soluciones de limpieza entre series de producción para evitar la acumulación.

La verificación de la calibración garantiza que la precisión de la medición no se ha desviado más allá de los límites aceptables. Aunque los sensores cerámicos demuestran una excelente estabilidad, las comprobaciones de calibración cada 12-24 meses representan una buena práctica para aplicaciones críticas. La comparación con un calibrador portátil o un patrón de referencia identifica los sensores que requieren ajuste o sustitución.

Entre los problemas más comunes se encuentran la inestabilidad de la señal (a menudo causada por interferencias electromagnéticas o conexiones sueltas), el desplazamiento del cero (que puede indicar contaminación del diafragma o efectos de la temperatura) y la pérdida total de la señal (normalmente problemas de conexión eléctrica o fallo de la electrónica del transmisor). El diagnóstico sistemático, empezando por las conexiones eléctricas y pasando por la inspección del diafragma, suele identificar rápidamente los problemas.

¿Cómo reducen los sensores cerámicos el coste total de propiedad?

Transductores de presión para entornos corrosivos son más caros que los sensores estándar de acero inoxidable: suelen costar entre 2 y 4 veces más que los dispositivos metálicos equivalentes. Sin embargo, el análisis del coste total de propiedad demuestra sistemáticamente las importantes ventajas económicas de la tecnología cerámica en aplicaciones exigentes.

Consideremos una aplicación de procesamiento químico en la que los sensores de acero inoxidable fallan cada 6-12 meses debido a la corrosión. Además del coste de sustitución del sensor ($200-500), cada fallo supone mano de obra de instalación ($150-300), tiempo de inactividad del proceso ($500-5.000+ en función del valor de producción) y posibles incidentes de seguridad. Los costes anuales alcanzan fácilmente $1.000-10.000+ por punto de medición.

Un sensor cerámico de calidad que cueste entre $800 y 1.500 pero dure entre 5 y 10 años reduce drásticamente el coste total de propiedad. La prolongación de la vida útil elimina las sustituciones frecuentes, reduce la mano de obra de mantenimiento y evita interrupciones de la producción. Para instalaciones con docenas o cientos de puntos de medición de presión en servicio corrosivo, el ahorro acumulado puede ser sustancial, a menudo decenas de miles de dólares anuales.

Más allá del ahorro directo de costes, los sensores cerámicos ofrecen ventajas menos tangibles pero igualmente importantes: mejora de la estabilidad del control de procesos (menos fallos de los sensores significan menos alteraciones del control), mejora de la seguridad (se elimina el riesgo de fallos de los sensores relacionados con la corrosión en sistemas de seguridad críticos) y reducción del riesgo de cumplimiento de la normativa medioambiental (se evitan las emisiones procedentes de sensores averiados).

¿Está preparado para eliminar los fallos recurrentes de los sensores y reducir los costes de mantenimiento? Concertar una consulta con nuestros especialistas en medición de presión para evaluar sus aplicaciones y calcular su posible retorno de la inversión con la tecnología de sensores cerámicos.

Sensores cerámicos como solución a largo plazo para entornos agresivos

En aplicaciones con medios corrosivos, agresivos o reactivos, sensores de presión cerámicos representan no sólo una opción de primera calidad, sino a menudo la única solución viable a largo plazo. Su excepcional resistencia química, estabilidad dimensional y larga vida útil ofrecen un rendimiento y una rentabilidad superiores a los de los sensores metálicos convencionales, que fallan prematuramente en entornos químicos agresivos.

A medida que los procesos industriales sigan superando los límites con productos químicos más agresivos, temperaturas más altas y requisitos de limpieza más exigentes, la tecnología de sensores cerámicos será cada vez más esencial. Los recientes avances en la fabricación han hecho que estos sensores sean más accesibles y asequibles, al tiempo que han mejorado sus características de rendimiento, por lo que ahora es el momento ideal para evaluar soluciones cerámicas para sus exigentes aplicaciones de medición de presión.

La elección entre fallos recurrentes de los sensores con tecnología convencional o fiabilidad a largo plazo con soluciones cerámicas queda clara cuando se calcula el coste total de propiedad y se consideran los riesgos operativos de los fallos del sistema de medición. Para cualquier aplicación que implique medios corrosivos o agresivos, los sensores de presión cerámicos merecen una seria consideración como tecnología de medición principal.

Preguntas frecuentes

P: ¿Los sensores de presión cerámicos pueden medir tanto el vacío como la presión positiva?

R: Sí, la mayoría de los sensores cerámicos pueden medir rangos compuestos, incluido el vacío (presión manométrica negativa). Los rangos compuestos más comunes incluyen de -1 a +3 bar, de -1 a +10 bar y configuraciones similares. Verifique siempre las capacidades del modelo específico con el fabricante.

P: ¿Son adecuados los sensores cerámicos para aplicaciones alimentarias y farmacéuticas?

R: Por supuesto. Los sensores cerámicos son ideales para estas aplicaciones debido a su superficie no porosa que impide el crecimiento bacteriano, su excelente resistencia química a los agentes de limpieza y su capacidad para soportar procedimientos CIP/SIP. Busque modelos con materiales conformes a la FDA y certificaciones higiénicas adecuadas (3-A, EHEDG).

P: ¿Qué sustancias químicas pueden dañar o atacar los sensores de presión cerámicos?

R: Aunque la cerámica presenta una resistencia química excepcional, el ácido fluorhídrico (HF) en cualquier concentración ataca a los materiales cerámicos. El ácido fosfórico concentrado caliente y los álcalis fundidos a temperaturas muy elevadas también pueden afectar a algunas formulaciones cerámicas. Para estos productos químicos específicos, consulte con el fabricante acerca de grados cerámicos especializados o soluciones alternativas.

P: ¿Qué tal funcionan los sensores cerámicos con medios que contienen sólidos en suspensión o lodos?

R: Los sensores cerámicos con diafragmas enrasados manejan muy bien los medios cargados de partículas, ya que la superficie lisa y dura de la cerámica resiste la abrasión y el diseño enrasado evita la acumulación de partículas en los espacios muertos. Sin embargo, en el caso de lodos muy abrasivos, hay que tener en cuenta la dureza y la velocidad de las partículas, ya que incluso la cerámica puede desgastarse en condiciones de abrasión extrema.

P: ¿Puedo sustituir un sensor de diafragma metálico por un sensor cerámico sin modificar el proceso?

R: En la mayoría de los casos, sí. Los sensores cerámicos están disponibles con conexiones de proceso estándar (NPT, BSPT, bridas, tri-clamp) y señales de salida compatibles con la instrumentación existente. Las consideraciones clave son las dimensiones físicas, la compatibilidad del rango de presión y la correspondencia de la salida eléctrica. Consulte los planos de dimensiones para verificar la compatibilidad de instalación.

P: ¿Necesitan los sensores de presión cerámicos equipos o procedimientos de calibración especiales?

R: No, los sensores cerámicos se calibran utilizando equipos de calibración de presión estándar: comprobadores de peso muerto, calibradores neumáticos o calibradores hidráulicos. El procedimiento de calibración es idéntico al de los sensores metálicos. La principal diferencia es que los sensores cerámicos suelen mantener la calibración durante más tiempo, lo que reduce la frecuencia de recalibración.

Inglés

Inglés Español

Español