Sensores de alta presión para plantas petrolíferas y químicas: Una guía completa

La explotación de plantas petrolíferas y químicas implica trabajar al límite del calor, la presión y los medios volátiles, y precisamente por eso no es negociable disponer de sensores de alta presión fiables. Cuando la instrumentación es sólida, la seguridad mejora, los procesos se desarrollan con mayor fluidez y se mantiene el cumplimiento de las normas. He tenido noches en las que una pequeña desviación de la presión detectada por un buen transmisor ha salvado una unidad de una parada de emergencia; esos momentos se te quedan grabados y subrayan lo crucial que es conocer los sensores, sus certificaciones y cómo adaptarlos a cada aplicación.

Por qué los sensores de alta presión fiables son cruciales en las instalaciones petrolíferas y químicas

1. Comprender los riesgos y desafíos inherentes a los entornos de alta presión.

Las plantas petrolíferas y químicas trabajan habitualmente con fluidos volátiles sometidos a presiones intensas y temperaturas extremas. Esta combinación aumenta los riesgos: las explosiones, las fugas y los fallos de los equipos son riesgos omnipresentes. Un pico o una caída repentinos de la presión pueden provocar un incidente grave y poner en peligro a las personas y el medio ambiente. Por eso, la supervisión continua y precisa de la presión es una salvaguardia fundamental. La integridad general de las operaciones de la planta depende en gran medida de la fiabilidad del equipo de detección.

2. El impacto de la medición inexacta de la presión en la seguridad y la eficiencia operativa.

Unos datos de presión deficientes pueden tener consecuencias desproporcionadas. Desde el punto de vista de la seguridad, las pequeñas desviaciones pueden convertirse en grandes peligros y provocar salidas de emergencia o escapes incontrolados. Desde el punto de vista operativo, los datos deficientes generan ineficacia: derroche de energía, producto fuera de especificación y repeticiones de trabajo evitables. Piense en una columna de destilación: mantenga la presión en su punto y protegerá la eficacia de la separación y el rendimiento; pierda precisión y los operarios volarán a ciegas, obligados a hacer conjeturas que merman el rendimiento y aumentan los costes.

3. Cumplimiento de la normativa y normas industriales para el control de la presión

Estas industrias están estrictamente reguladas por una buena razón. Organismos como API, OSHA e IEC establecen normas rigurosas para la selección, instalación y funcionamiento de los equipos, incluidos los sistemas de control de la presión. El cumplimiento de las normas no es opcional; es la base para la seguridad y la protección del medio ambiente. Si no se cumplen, se corren riesgos de multas, cierres y daños a la reputación. Los sensores de alta presión deben contar con las certificaciones adecuadas para que se acepte su uso en estas aplicaciones peligrosas.

Exploración de la tecnología de los sensores de alta presión

1. Diferentes tipos de tecnologías de detección de alta presión y sus principios de funcionamiento.

La medición de alta presión está dominada por unas pocas tecnologías básicas, cada una con sus propios puntos fuertes. Los sensores piezorresistivos aprovechan los cambios de resistencia de un material sometido a tensión mecánica y ofrecen gran precisión y estabilidad. Los sensores capacitivos miden el cambio de capacitancia entre las placas cuando una de ellas se flexiona bajo presión. Los sensores de presión cerámicos ofrecen una excelente resistencia a la corrosión, ideal para medios agresivos. Los sensores de presión de silicio, que suelen utilizar elementos piezorresistivos de silicio difuso, ofrecen una alta sensibilidad y repetibilidad.

2. Principales características y especificaciones de los transmisores de alta presión para zonas peligrosas

Los transmisores destinados a zonas peligrosas necesitan una protección específica: carcasas robustas a prueba de explosiones, diseños intrínsecamente seguros y homologaciones como ATEX o IECEx. En cuanto al rendimiento, hay que buscar amplios rangos de medición, alta precisión (por ejemplo, ±0,05% FS) y una gran estabilidad a largo plazo. La compensación de temperatura integrada ayuda al transmisor a mantener la precisión a medida que varían las temperaturas del proceso. Para la integración, las salidas digitales como RS485 Modbus RTU son habituales y facilitan la vida a los equipos de control.

3. Selección y construcción de materiales resistentes a la corrosión y duraderos

Los medios agresivos de los servicios petroleros y químicos exigen una cuidadosa ingeniería de materiales. El acero inoxidable, como el SUS316L, es el más indicado para resistir la corrosión, mientras que en entornos más severos se requieren aleaciones como Hastelloy o Monel. El diafragma, la superficie húmeda que entra directamente en contacto con el proceso, suele ser de cerámica o de metales exóticos para resistir los ataques químicos y las temperaturas elevadas. Un diseño mecánico robusto se traduce en longevidad y menos fallos. Si está interesado, consulte 《Sensores de presión piezoresistivos frente a sensores de presión cerámicos: Una comparación exhaustiva》.

Aplicaciones críticas de los sensores de alta presión en plantas petrolíferas y químicas

1. Vigilancia y control en las operaciones previas y posteriores a la extracción de petróleo y gas

En las fases anteriores del proceso, los sensores de alta presión vigilan las presiones en boca de pozo, los sistemas de lodos de perforación y la integridad de las tuberías, entornos con presiones extremas y fluidos corrosivos. En las refinerías y unidades de procesamiento, son esenciales en craqueadores catalíticos, hidrotratadores y fraccionadores para mantener la eficiencia y proteger contra condiciones de sobrepresión. En ambos casos, la precisión de los datos de presión contribuye directamente al control y la seguridad de los procesos.

2. Gestión de la presión en instalaciones químicas y petroquímicas

El procesamiento químico abarca innumerables reacciones y separaciones, muchas de ellas a alta presión. Los sensores regulan la presión de los reactores para que las reacciones sean seguras y eficaces, y controlan la presión de las tuberías de alimentación y productos para evitar fugas y mantener un flujo constante. El sector químico confía en estas mediciones para un control estricto de los parámetros críticos, protegiendo la calidad del producto y la seguridad de la planta por igual.

3. Garantizar la seguridad en infraestructuras críticas y tanques de almacenamiento

Los tanques de almacenamiento que contienen productos químicos inflamables o tóxicos deben evitar tanto la sobrepresurización como las condiciones de vacío, que pueden provocar la rotura o el colapso. Los sensores de alta presión montados en los tanques y en las tuberías conectadas proporcionan información en tiempo real a los sistemas de control para que puedan tomarse medidas correctivas a tiempo. En estos servicios críticos, la fiabilidad de los sensores no sólo es deseable, sino esencial para proteger las infraestructuras y el medio ambiente.

Selección del sensor de alta presión adecuado para sus necesidades industriales

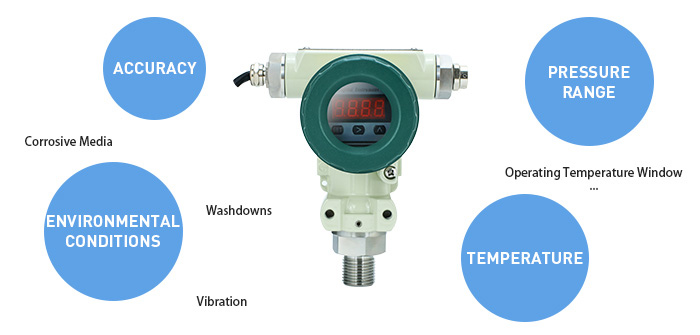

1. Factores a considerar: rango de presión, precisión, temperatura y condiciones ambientales.

La selección del sensor adecuado empieza por unas especificaciones claras. Defina el rango de presión, incluyendo el funcionamiento normal y las variaciones previsibles. Ajuste la precisión a las necesidades del proceso: una mayor precisión suele mejorar los márgenes de control y seguridad. Confirme la ventana de temperatura de funcionamiento y cómo los extremos pueden afectar al rendimiento y la vida útil. A continuación, sopese los factores ambientales: medios corrosivos, vibraciones, lavados o atmósferas peligrosas, que influyen en la construcción y el nivel de protección adecuados.

2. La importancia de las certificaciones (por ejemplo, ATEX, CE, ISO, RoHS) para ubicaciones peligrosas.

En ubicaciones peligrosas, certificaciones como ATEX (Europa), IECEx (internacional) y homologaciones locales antideflagrantes son imprescindibles. Confirman que el dispositivo ha sido diseñado y probado para no inflamar atmósferas explosivas. La marca CE indica el cumplimiento de las normas europeas de seguridad, salud y medio ambiente; las certificaciones ISO indican sistemas de calidad maduros; y RoHS restringe las sustancias peligrosas en la electrónica. Seleccionar sensores certificados para zonas peligrosas es un paso fundamental para la seguridad. Recomendamos leer Seguridad en zonas peligrosas: Uso de sensores a prueba de explosiones para más detalles.

3. Integración con sistemas de control y protocolos de comunicación existentes (por ejemplo, Modbus RTU)

La integración limpia es clave. Los sensores de alta presión modernos admiten protocolos de planta comunes como 4-20 mA, HART y RS485 Modbus RTU, lo que garantiza enlaces fiables con PLC, DCS o sistemas SCADA. Nos aseguramos de que nuestros sensores ofrezcan E/S flexibles para que la instalación sea sencilla y los datos fluyan sin problemas a través de redes complejas, minimizando el tiempo de inactividad y simplificando el mantenimiento del ciclo de vida.

Ventajas de asociarse con un proveedor de soluciones de sensores experimentado

1. Soluciones personalizadas y asistencia OEM/ODM para requisitos de aplicación exclusivos

Algunas aplicaciones sencillamente no encajan en el catálogo. Un proveedor con experiencia puede adaptar los diseños (rangos personalizados, materiales húmedos, embalaje o protecciones medioambientales) a cada tarea. Con el soporte OEM/ODM, el resultado es un sensor que se adapta al proceso como un guante y funciona de forma fiable a lo largo del tiempo. Colaboramos estrechamente con los clientes para convertir los requisitos en soluciones integradas y listas para su uso.

2. Garantizar la fiabilidad y el rendimiento a largo plazo mediante una fabricación de calidad

La precisión y la estabilidad a largo plazo comienzan con una fabricación disciplinada: materiales de alta calidad, controles estrictos de los procesos e inspecciones minuciosas. Los proveedores de confianza lo ponen en práctica cada día, desde las primeras decisiones de diseño hasta la prueba final. Esta coherencia reduce la frecuencia de recalibrado, disminuye los costes de mantenimiento y mantiene las plantas en funcionamiento. Nuestro enfoque de la calidad está integrado en todas las fases de producción.

3. Asistencia integral preventa y posventa para una implantación sin fisuras

Un buen soporte facilita cada paso. Desde el principio, le ayudamos a evaluar las aplicaciones y le recomendamos los sensores adecuados. Tras la compra, respaldamos la instalación, la calibración y la resolución de problemas para mantener la estabilidad de las operaciones. Con una sólida asistencia preventa y posventa, las plantas pueden implantar la supervisión de la presión de forma limpia y mantener el rendimiento a largo plazo. Nuestro objetivo es que todo sea realmente sencillo y sin preocupaciones.

Asóciese con Pokcenser Automation para sus necesidades de sensores de alta presión

En Pokcenser Automation, hemos construido nuestra reputación en torno a la seguridad y eficiencia que los sensores de alta presión aportan a las plantas petrolíferas y químicas. Nuestra cartera de robustos transmisores de presión y sensores industriales está diseñada para un servicio duro y respaldada por una experiencia en aplicaciones ganada a pulso. Póngase en contacto con nosotros para hablar de sus necesidades: nuestras soluciones personalizadas están diseñadas para aumentar la fiabilidad y el rendimiento. Estamos comprometidos con la creación de valor real para clientes de todo el mundo.

Tel: +86 181 7515 5326

Email: en**@*******er.com

Sobre el autor

Li Chengxuan es un experto senior en automatización industrial de Pokcenser Automation, especializado en la investigación y aplicación de sensores de caudal, nivel, presión y temperatura y soluciones de control de procesos industriales.

Preguntas frecuentes

1. ¿Cuáles son los principales riesgos asociados a los entornos de alta presión en las plantas petrolíferas y químicas?

Explosiones, fugas tóxicas y averías en los equipos son los principales peligros, motivados por las sustancias volátiles y las temperaturas y presiones extremas necesarias para procesarlas.

2. ¿Cómo contribuyen los sensores de alta presión a la seguridad y eficacia de las operaciones?

Proporcionan mediciones precisas en tiempo real que detectan anomalías a tiempo y ayudan a prevenir catástrofes. En cuanto a la eficiencia, los datos precisos refuerzan el control del proceso, reducen el consumo de energía y estabilizan la calidad del producto.

3. ¿Qué certificaciones debo buscar al seleccionar sensores de alta presión para zonas peligrosas?

Dé prioridad a ATEX e IECEx, junto con las homologaciones locales aplicables a prueba de explosiones. Estas homologaciones certifican que el sensor cumple los estrictos requisitos de seguridad para atmósferas potencialmente explosivas.

4. ¿Pueden integrarse los sensores de alta presión en los sistemas de control de instalaciones existentes?

Sí. La mayoría de los dispositivos modernos admiten 4-20 mA, HART y RS485 Modbus RTU, lo que permite una conectividad directa con PLC, DCS y plataformas SCADA.

5. ¿Qué tipo de mantenimiento requieren los sensores de alta presión?

Planifique una calibración periódica para mantener la precisión. Añada inspecciones visuales rutinarias para detectar daños o corrosión y limpie ocasionalmente el elemento sensor para mantener la fiabilidad a largo plazo.

Inglés

Inglés Español

Español