Sensores de presión de alta temperatura frente a sensores de presión estándar: Una comparación exhaustiva

La selección del sensor de presión adecuado puede hacer que un lazo de control funcione bien o mal; he visto sistemas que, por lo demás, estaban bien ajustados fallar simplemente porque el sensor no estaba hecho para el calor. La temperatura, más que cualquier otro factor, determina la precisión, la vida útil y la seguridad. En las siguientes secciones, explicaré en qué se diferencian los sensores de presión estándar y de alta temperatura en cuanto a diseño y materiales, en qué destaca cada uno, qué hay que comparar (desde el rango de funcionamiento y la estabilidad hasta la construcción, el mantenimiento y el coste) y cómo adaptar un sensor a su proceso. También hablaré del futuro de la tecnología de sensores y de hacia dónde se dirigen los diseños inteligentes y conectados.

Comprender las diferencias fundamentales en la tecnología de los sensores de presión

Los sensores de presión se encuentran en el corazón de innumerables procesos industriales, traduciendo la presión física en una señal eléctrica para la supervisión, el control y la automatización. La principal diferencia entre los sensores estándar y los de alta temperatura radica en las decisiones de diseño y la elección de los materiales, factores que determinan sus márgenes de temperatura de funcionamiento seguro y, a su vez, su rendimiento en condiciones reales.

1. Definición de los sensores de presión estándar y sus aplicaciones típicas

Los sensores de presión estándar se fabrican para entornos moderados, y suelen funcionar entre -20 °C y 85 °C. Las carcasas suelen ser de acero inoxidable y las juntas, de elastómeros habituales. Los elementos sensores, a menudo diafragmas piezorresistivos de silicio o células cerámicas, ofrecen la máxima precisión y estabilidad a temperatura ambiente. Los verá en todas partes: Sistemas de calefacción, ventilación y aire acondicionado, maquinaria industrial en general y sistemas hidráulicos que no soportan un calor extremo. Por ejemplo, la monitorización de la presión de la línea hidráulica a temperatura ambiente es una opción perfecta para un sensor estándar.

2. Exploración de los sensores de presión de alta temperatura y sus casos de uso especializado

Los sensores de presión de alta temperatura están diseñados para ser precisos y mantenerse intactos más allá de los 85 °C, y muchos diseños pueden soportar hasta 500 °C o más. Utilizan materiales especializados y arquitecturas termorresistentes para contrarrestar la dilatación, degradación y desviación que puede provocar el calor. Son esenciales en la industria aeroespacial, la generación de energía, el procesamiento químico, el petróleo y el gas, donde el vapor sobrecalentado, los metales fundidos o los reactores de alta temperatura son la norma. Por ejemplo, en una caldera de vapor: sólo un sensor diseñado para soportar altas temperaturas mantendrá la calibración y la integridad estructural a lo largo del tiempo.

3. Principios operativos clave y variaciones de diseño en la medición de la presión

Tanto los sensores estándar como los de alta temperatura suelen basarse en principios piezorresistivos, capacitivos o de galgas extensométricas, pero la forma en que se aplican estos principios difiere a medida que aumenta la temperatura. Los diseños piezorresistivos, que detectan los cambios de resistencia bajo tensión, pueden intercambiar o blindar el diafragma de silicio en los modelos de alta temperatura y reubicar la electrónica lejos del calor. Los sensores capacitivos miden los cambios en la capacitancia y prefieren materiales de baja expansión térmica para mantener constantes las lecturas a temperaturas elevadas. Los sensores de galgas extensométricas necesitan aleaciones de alta temperatura y uniones sólidas para que sus mediciones no varíen con la fatiga de los componentes. El elemento sensor y la forma en que se integra en el cuerpo determinan en última instancia el rendimiento en todo el intervalo de temperatura establecido. Ofrecemos varios transmisores de presión, entre ellos Sensores de presión piezoresistivos y Sensores de presión cerámicos. Si le interesa, consulte Sensores de presión piezoresistivos frente a sensores de presión cerámicos: Una comparación exhaustiva.

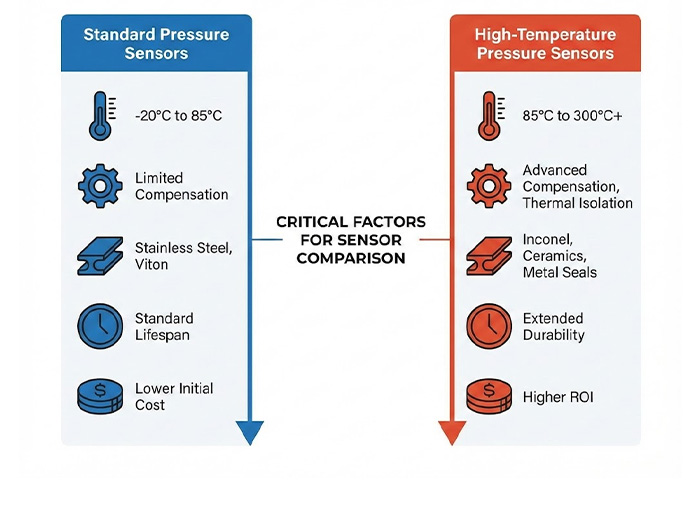

Factores críticos para comparar sensores de presión estándar y de alta temperatura

La selección de un sensor de presión no sólo depende del rango de presión. La temperatura, la precisión, los materiales de construcción, la durabilidad y el coste total determinan si un sensor determinado proporcionará datos fiables a largo plazo.

1. Analizar los rangos de temperatura y la resistencia medioambiental

La ventana de temperatura es la principal diferencia: los sensores estándar suelen funcionar entre -20 °C y 85 °C, mientras que las versiones de alta temperatura lo hacen entre 85 °C y varios cientos de grados centígrados. La resistencia ambiental también implica soportar choques térmicos, vibraciones y humedad. Los sensores de alta temperatura suelen incorporar aislamiento térmico o electrónica remota para proteger los componentes más sensibles y garantizar un rendimiento constante en condiciones de oscilaciones rápidas o calor persistente.

2. Evaluación de la precisión, la estabilidad y el rendimiento en distintas condiciones de funcionamiento

Los cambios de temperatura pueden dilatar o contraer los materiales, alterando la mecánica del elemento sensor e introduciendo errores. Los sensores estándar incluyen compensación para su rango previsto; los sensores de alta temperatura van más allá, combinando la elección de materiales con compensación avanzada para limitar la deriva térmica. Su rendimiento suele caracterizarse en rangos más amplios, de modo que la precisión y la repetibilidad se mantienen en condiciones extremas. Para servicios críticos, preste mucha atención a la banda de error térmico.

3. Ciencia de los materiales y construcción: Resistencia a entornos extremos

La selección de materiales es decisiva en el trabajo a altas temperaturas. Los sensores estándar pueden basarse en acero inoxidable 304 y juntas como Viton. En los diseños para altas temperaturas se suele recurrir a Inconel, Hastelloy o cerámicas especializadas para las piezas húmedas y los diafragmas, materiales que resisten la oxidación, la corrosión y la fluencia en caliente. Para el sellado se puede utilizar grafito, juntas metálicas o polímeros de alta temperatura como la poliimida. Los cables y componentes electrónicos también deben ser resistentes al calor, lo que a veces requiere aislamiento cerámico o montaje remoto.

4. Consideración de la vida útil, la durabilidad y los requisitos de mantenimiento de los sensores

El calor acelera el desgaste. Los sensores de alta temperatura lo contrarrestan con materiales y una construcción más resistentes, lo que prolonga su vida útil a pesar de las duras condiciones. Aun así, pueden necesitar calibraciones o comprobaciones más frecuentes que los sensores estándar. En plantas críticas, el coste del tiempo de inactividad justifica la inversión inicial en un modelo de alta temperatura más duradero. Las inspecciones rutinarias del estrés térmico, la corrosión y el estado de las juntas ayudan a detectar los problemas antes de que se agraven.

5. Evaluación de las implicaciones económicas y del rendimiento de la inversión para cada tipo

Los sensores de alta temperatura cuestan más inicialmente debido a sus materiales especializados, fabricación y pruebas. Los sensores estándar son más económicos si se utilizan dentro de sus límites. Pero el coste total de propiedad -ciclos de sustitución, mantenimiento y tiempo de inactividad- suele inclinar la rentabilidad de la inversión hacia las unidades de alta temperatura cuando el calor forma parte del proceso. Utilizar un sensor estándar cuando se calienta demasiado garantiza un fallo prematuro y mayores gastos de funcionamiento.

He aquí un cuadro comparativo que resume las principales diferencias:

| Característica | Sensores de presión estándar | Sensores de presión de alta temperatura |

|---|---|---|

| Temperatura de funcionamiento | -20°C a 85°C (típico) | 85°C a 500°C+ (los modelos especializados pueden superar los 1000°C) |

| Materiales | Acero inoxidable (304/316), elastómeros comunes, silicona | Aleaciones exóticas (Inconel, Hastelloy), cerámica, juntas metálicas |

| Precisión y estabilidad | Bueno dentro del rango especificado, menos preocupación por la deriva térmica | Requiere compensación avanzada, diseñada para una deriva térmica mínima a altas temperaturas |

| Vida útil y durabilidad | Larga vida útil en condiciones moderadas | Optimizado para una mayor durabilidad en condiciones de calor extremo, vida útil potencialmente más corta en condiciones de uso continuo extremo. |

| Coste | Menor coste inicial | Mayor coste inicial |

| Aplicaciones típicas | HVAC, hidráulica, fabricación en general | Aeroespacial, generación de energía, procesamiento químico, metales fundidos |

Selección del sensor de presión óptimo para su aplicación industrial

Una buena elección empieza por tener una idea clara del proceso, el entorno y lo que la precisión y el tiempo de funcionamiento significan realmente para su empresa. Un mal ajuste genera datos erróneos, desplazamientos evitables y costes imprevistos.

1. Adecuación de las especificaciones de los sensores a los requisitos del proceso y las exigencias medioambientales

En primer lugar, defina las temperaturas y presiones máximas y mínimas, así como las condiciones de arranque y parada que pueden crear condiciones extremas a corto plazo. Conozca su medio y su comportamiento a temperatura, incluida la corrosividad. En Depósitos químicos o reactores, por ejemplo, el sensor debe soportar tanto el calor como los ataques químicos. No pase por alto las vibraciones, los golpes o las interferencias electromagnéticas, que pueden mermar las lecturas.

2. El impacto de la compatibilidad de los medios y la resistencia química en la elección del sensor

La compatibilidad de los medios no es negociable, especialmente a temperaturas elevadas, donde las reacciones se aceleran. Las piezas húmedas deben resistir el fluido del proceso para evitar la corrosión, erosión o contaminación. En servicios altamente corrosivos, pueden ser preferibles diafragmas cerámicos o revestimientos protectores. Para alimentos y bebidas, elija conexiones sanitarias y materiales conformes que soporten ciclos de limpieza in situ en caliente. Nos aseguramos de que nuestros sensores estén diseñados con materiales adecuados para diversas aplicaciones.

También le puede interesar Seguridad en zonas peligrosas: Uso de sensores a prueba de explosiones.

3. Consideraciones sobre la instalación e integración con los sistemas de control existentes

La calidad de la instalación es una gran palanca para el rendimiento y la vida útil. En lugares con altas temperaturas, considere disipadores de calor, capilares remotos o estrategias de montaje que mantengan los componentes electrónicos más fríos. Adapte la señal de salida (por ejemplo, 4-20 mA, Modbus RTU) a su PLC o DCS, y asegúrese de que el cableado, los conectores y los empalmes son adecuados para el entorno. Para sistemas de alta fiabilidad, considere la redundancia y el diagnóstico a bordo. Nuestra principales productos incluyen una gama de transmisores de presión adecuados para diversas necesidades de integración.

4. Mitigación de los retos comunes en la detección de presión estándar y a alta temperatura

Los problemas más comunes a altas temperaturas son la deriva térmica, la fatiga de los materiales y la captación de ruido. Para mitigarlos, hay que mejorar las aleaciones y cerámicas, compensar la temperatura de forma avanzada y aislar o reubicar los componentes electrónicos. En el caso de los sensores estándar, los puntos problemáticos habituales son la compatibilidad con medios ligeramente corrosivos y la sensibilidad a las vibraciones. El remedio es una selección disciplinada, una calibración programada y seguir las instrucciones de instalación y funcionamiento del fabricante.

El futuro panorama de la tecnología y la innovación en sensores de presión

La detección de la presión está evolucionando hacia una mayor precisión, un menor tamaño y una conectividad más inteligente, cambios que están cambiando la forma de automatizar y optimizar las plantas.

1. Avances en materiales y miniaturización para mejorar el rendimiento

La investigación en cerámicas y compuestos avanzados promete una mayor estabilidad térmica y resistencia química, manteniendo la precisión de los sensores en condiciones cada vez más duras. La miniaturización sitúa los sensores más cerca de la acción, o incluso integrados en el equipo, lo que reduce la complejidad de la instalación y mejora el tiempo de respuesta. En conjunto, estos avances abren aplicaciones que antes llevaban a los sensores más allá de sus límites.

2. Integración de funciones inteligentes y capacidades de IoT para el mantenimiento predictivo

El diagnóstico integrado y la autocalibración se están convirtiendo rápidamente en un estándar, lo que mejora la fiabilidad y reduce el mantenimiento. Con la conectividad IoT, los sensores permiten la supervisión remota, el registro de datos y el mantenimiento predictivo, de modo que los equipos pueden anticipar fallos y planificar intervenciones antes de que afecten a la producción. El resultado es un menor tiempo de inactividad y un proceso más resistente.

3. Tendencias emergentes en automatización industrial que impulsan el desarrollo de sensores

La Industria 4.0, la IA y el aprendizaje automático están orientando los sensores no solo hacia la medición, sino también hacia el contexto y la información. Este cambio exige una mayor precisión, una fiabilidad sólida y una integración perfecta con los ecosistemas digitales. Pokcenser Automation está invirtiendo en estas capacidades para satisfacer los requisitos industriales en constante evolución.

Asóciese con Pokcenser Automation para sus necesidades de detección de presión

La elección del sensor de presión adecuado repercute directamente en la eficacia y seguridad de sus operaciones. En Pokcenser Automation ofrecemos transmisores de presión fiables y de alta calidad, así como soluciones completas de control de procesos industriales. Con más de 10 años de experiencia y un enfoque centrado en el cliente, le ayudaremos a seleccionar el más adecuado (estándar o de alta temperatura) y le ofreceremos asistencia durante todo el ciclo de vida.

Póngase en contacto con nosotros hoy mismo para hablar de sus necesidades y ver cómo nuestras tecnologías pueden optimizar sus procesos. Nuestro equipo especializado de preventa y posventa, formado por 6 personas, ofrece un servicio integral y sin preocupaciones, desde la evaluación de aplicaciones y la recomendación de soluciones hasta la asistencia continua.

Email: en**@*******er.com

Tel: +86 181 7515 5326

Sobre el autor

Li Chengxuan es un experto senior en automatización industrial de Pokcenser Automation, especializado en sensores de caudal, nivel, presión y temperatura, así como en soluciones de control de procesos industriales.

Preguntas frecuentes

1. ¿Cuáles son los principales indicadores de que se necesita un sensor de presión de alta temperatura en lugar de uno estándar?

Elija un sensor de alta temperatura cuando el fluido del proceso o el ambiente superen constantemente los 85 °C. Los indicios pueden ser vapor visible, calor radiante perceptible o temperaturas de funcionamiento documentadas por encima de ese umbral. En estas condiciones, los sensores estándar se desvían, fallan antes de tiempo o ambas cosas.

2. ¿Cómo afecta la temperatura a la precisión y la vida útil de un sensor de presión?

El calor provoca la dilatación de los materiales y tensiones internas que causan la desviación de la señal y degradan la precisión. Las altas temperaturas prolongadas también aceleran el desgaste de diafragmas, juntas y componentes electrónicos, acortando la vida útil del sensor.

3. ¿Se puede adaptar un sensor de presión estándar para aplicaciones a temperaturas más elevadas?

En general, no. Mientras que la refrigeración externa puede ganar tiempo limitado, los sensores internos estándar no están diseñados para el calor sostenido. Si se utilizan fuera de su rango nominal, las lecturas no serán fiables y el riesgo de fallo será elevado.

4. ¿Qué consideraciones de mantenimiento son exclusivas de los sensores de presión de alta temperatura?

Prevea comprobaciones de calibración más frecuentes para controlar la deriva térmica e inspeccione rutinariamente la fatiga, la oxidación y la integridad de las juntas. Los intervalos de sustitución pueden ser más cortos en entornos especialmente severos, incluso con diseños robustos.

5. ¿Qué papel desempeñan los materiales elegidos en el rendimiento de los sensores de presión a temperaturas extremas?

Son fundamentales. Las aleaciones como Inconel o Hastelloy y los componentes cerámicos resisten la dilatación térmica, la corrosión y la fluencia, preservando la resistencia mecánica y la estabilidad de las mediciones. Los materiales adecuados evitan fallos prematuros y ayudan a mantener la precisión en condiciones de calor sostenido.

Inglés

Inglés Español

Español