Sensores de presión de masa fundida a alta temperatura: Aplicaciones industriales clave

En plantas donde el metal brilla y los polímeros fluyen como la miel, he visto que una cosa marca la diferencia entre un turno sin problemas y una costosa parada: datos fiables de presión a alta temperatura. Los sensores de presión de fusión a alta temperatura son los caballos de batalla silenciosos que mantienen los procesos bajo control, protegiendo los equipos, garantizando la calidad del producto y proporcionando a los operarios la información en tiempo real que necesitan. Basándome en mi experiencia en automatización industrial, explicaré dónde son más importantes estos sensores, qué hay que tener en cuenta desde el punto de vista técnico y cómo evolucionan con la automatización moderna.

Comprender el papel fundamental de los sensores de presión de fusión a alta temperatura

1. ¿Qué define a los sensores de presión de fusión a alta temperatura?

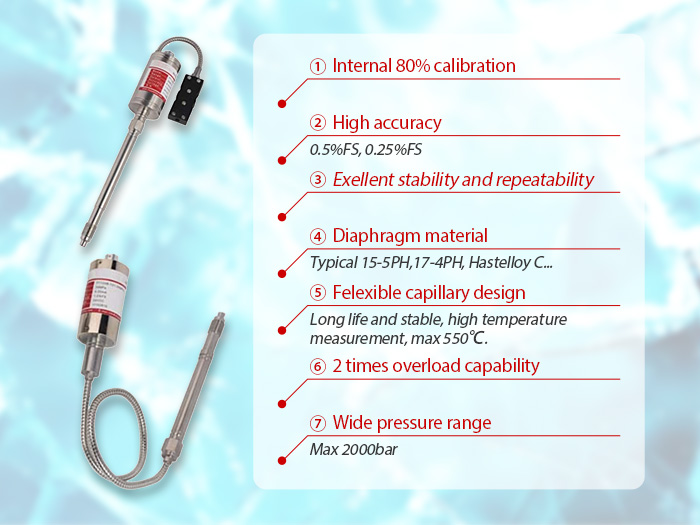

Los sensores de presión de fusión a alta temperatura están diseñados para medir la presión en medios fundidos o procesos que se desarrollan a temperaturas elevadas. Su arquitectura suele combinar un vástago rígido con un diafragma flexible, respaldado por un fluido de relleno termoestable como el mercurio o un aceite patentado. El diafragma se enfrenta directamente al proceso, transmitiendo los cambios de presión a un elemento sensor que convierte la entrada mecánica en una señal eléctrica. Diseñados para sobrevivir allí donde fallan los sensores de presión convencionales, estos instrumentos funcionan habitualmente a temperaturas de hasta 500 °C (932 °F) o superiores. Se caracterizan por su construcción robusta, su alta precisión en condiciones de estrés térmico y su resistencia a medios corrosivos.

2. ¿Por qué son esenciales los sensores especializados para condiciones extremas?

Los sensores de presión convencionales se degradan rápidamente en entornos de fusión, sufriendo la rotura del material y la desviación de la señal. Los sensores de presión de fundición a alta temperatura son indispensables porque proporcionan mediciones precisas, estables y fiables en estas duras condiciones. Sin ellos, los operarios pierden la capacidad de controlar parámetros clave, lo que provoca incoherencias, daños en los equipos y mayores riesgos para la seguridad. Su robusto diseño prolonga la vida útil y reduce el tiempo de inactividad, mientras que la información continua y en tiempo real protege tanto a las personas como a los activos.

Exploración de las diversas aplicaciones de los sensores de presión de fusión en la industria moderna

1. Cómo garantizan estos sensores el control de calidad en la extrusión y el moldeo de plásticos

En la extrusión y el moldeo, la precisión de la presión determina directamente la calidad del producto. Los sensores de presión de la masa fundida a alta temperatura controlan la presión del polímero fundido en el interior del cilindro extrusor y la matriz. Las lecturas en tiempo real estabilizan el flujo de la masa fundida y ayudan a evitar la degradación, los huecos y la desviación dimensional. Mantener el perfil de presión correcto es la base de la resistencia, el aspecto y la integridad de las piezas. Sin una información precisa, aumentan las tasas de rechazo y los costes.

2. La importancia del control de la presión de fusión en el procesado de polímeros

En la fabricación de compuestos, el soplado de películas y la hilatura de fibras, la presión le indica lo que la viscosidad y el flujo están haciendo en ese momento. Las desviaciones pueden revelar tamices obstruidos, tornillos desgastados o incoherencias en la alimentación. Detectarlas a tiempo permite realizar correcciones rápidas, evita tiempos de inactividad y mantiene la calidad dentro de las especificaciones. Con el tiempo, esta vigilancia protege los equipos y estabiliza el proceso.

3. Mejora de la seguridad y la eficiencia en las operaciones químicas y petroquímicas

Los procesos químicos y petroquímicos suelen ser calientes, presurizados y corrosivos. Los sensores de presión de fusión a alta temperatura protegen reactores, tuberías y columnas de destilación de la sobrepresurización, precursora de fallos, explosiones o fugas. Un control preciso de la presión estabiliza las reacciones y mejora el rendimiento, aumentando tanto la seguridad como la eficacia.

Si está interesado, consulte Seguridad en zonas peligrosas: Uso de sensores a prueba de explosiones para saber más sobre cómo garantizar la seguridad en entornos difíciles.

4. Aplicaciones críticas en la transferencia de fluidos a alta temperatura y procesos de refinado

Las operaciones de petróleo y gas dependen de una medición precisa de la presión cuando mueven crudo caliente, productos refinados y catalizadores bajo una presión considerable. Los sensores supervisan tuberías, bombas e intercambiadores de calor para detectar anomalías que indiquen fugas, bloqueos o problemas en los equipos. Esta vigilancia evita derrames, mejora la eficiencia energética y favorece el buen funcionamiento de las complejas unidades de refinado, lo que influye directamente en la seguridad y la rentabilidad.

5. Utilización de sensores de presión de fusión en el procesado de alimentos para una calidad constante del producto

Desde la confitería hasta los productos horneados y los aperitivos extruidos, la presión constante es clave para obtener una textura y una cocción uniformes. Los sensores de presión de fusión a alta temperatura realizan un seguimiento de los ingredientes fundidos, como chocolate, masa y almidones, durante la cocción, la mezcla y la extrusión. Una presión estable evita texturas desiguales y propiedades físicas fuera de especificación, mientras que un control estricto favorece la seguridad alimentaria y el cumplimiento de estrictas normas de calidad.

Principales ventajas de utilizar sensores de presión de fusión a alta temperatura

1. Cómo una medición precisa mejora el control del proceso y la consistencia del producto

Cuando los datos de presión son precisos e inmediatos, los operarios pueden determinar con confianza la velocidad del husillo, la separación entre troqueles y otros ajustes. El resultado es un control más estricto de las especificaciones, una menor variabilidad y una producción más uniforme. Esta precisión también reduce los residuos y aumenta la calidad general.

2. El papel de estos sensores en la prevención de daños a los equipos y en la seguridad operativa.

Al vigilar continuamente los puntos críticos de presión, los sensores detectan picos o caídas que indican la inminencia de averías. Las alertas tempranas permiten el mantenimiento preventivo, prolongando la vida útil de los costosos activos. En procesos peligrosos o extremos, estos mismos sensores actúan como enclavamientos de seguridad, activando paradas o alarmas para evitar incidentes y proteger al personal.

3. Optimizar el consumo de energía y reducir los residuos mediante una supervisión precisa

Una presión correcta permite que los sistemas funcionen en sus puntos más eficientes. Evitar el sobrecalentamiento o el bombeo excesivo ahorra energía, mientras que una presión constante reduce los defectos y los desechos. Esta combinación favorece la fabricación sostenible y un mejor uso de los recursos, lo que es bueno para el balance final y el medio ambiente.

4. Prolongación de la vida útil de la maquinaria con datos de presión fiables

Unos datos de presión constantes y precisos permiten realizar ajustes proactivos que alivian la tensión mecánica. Abordar a tiempo los problemas relacionados con la presión evita el desgaste prematuro de los componentes, alargando la vida útil de los equipos y reduciendo los costes de capital y mantenimiento. Mejores datos conducen a mejores decisiones sobre longevidad.

Consideraciones técnicas para la selección de sensores de presión de fusión a alta temperatura

1. ¿Cuáles son los parámetros críticos para la selección de sensores en entornos de alta temperatura?

La elección del sensor adecuado empieza por los aspectos básicos: temperatura y presión máximas de funcionamiento, corrosividad de la masa fundida y precisión y tiempo de respuesta necesarios. La configuración del montaje, la salida eléctrica y la integración con los sistemas de control existentes también son importantes. En resumen, hay que adaptar cuidadosamente las especificaciones a la aplicación para garantizar la fiabilidad y la vida útil.

2. Evaluar la durabilidad y la compatibilidad química de los materiales y la construcción de los sensores.

Los materiales de construcción determinan la durabilidad y el ajuste químico. En el servicio de fusión a alta temperatura, los diafragmas y las piezas húmedas suelen utilizar aleaciones como Inconel o acero inoxidable para ofrecer resistencia al calor, la abrasión y los productos químicos. El fluido de llenado también debe tolerar temperaturas extremas sin descomponerse. La elección correcta de los materiales evita la corrosión, preserva la precisión y prolonga la vida útil en medios agresivos.

3. Comprender las diferentes tecnologías de sensores y su idoneidad para aplicaciones específicas.

Existen múltiples tecnologías, cada una con sus puntos fuertes. Los sensores basados en galgas extensométricas son populares por su robustez y su amplia capacidad de temperatura. Los sistemas rellenos de mercurio ofrecen una gran precisión y estabilidad, mientras que los diseños sin mercurio reducen los problemas medioambientales. Los transmisores de presión, como el PWP124 High Temperature Melt Pressure Sensor & Transducer-01, están diseñados específicamente para estas exigentes condiciones. La selección debe sopesar los requisitos del proceso, las propiedades del material y la precisión necesaria.

4. La importancia de la calibración y el mantenimiento para la fiabilidad a largo plazo

El calor elevado y los medios agresivos hacen que los sensores se salgan gradualmente de las especificaciones. La calibración periódica con estándares trazables mantiene el rendimiento bajo control, mientras que la limpieza y las inspecciones programadas evitan la acumulación y detectan los problemas antes de que se agraven. Esta disciplina preserva la precisión, la integridad de los datos y la vida útil.

El futuro de la tecnología de detección de la presión de fusión a alta temperatura

1. Nuevas tendencias en el diseño de sensores y la ciencia de los materiales

Los avances proceden tanto de los materiales como del diseño. Las cerámicas y compuestos avanzados prometen límites de temperatura más elevados e inercia química. La miniaturización y las capacidades inalámbricas están ganando terreno, facilitando la instalación y reduciendo el cableado. Juntos, estos avances pretenden ampliar los márgenes operativos y aumentar el rendimiento en los entornos más duros.

2. Integración con la Industria 4.0 y los sistemas de automatización avanzados

Estos sensores forman parte cada vez más de plantas conectadas y basadas en datos. Con protocolos digitales como RS485 Modbus RTU, se combinan perfectamente con sistemas PLC y SCADA para análisis en tiempo real, mantenimiento predictivo y control de bucle cerrado. Convertir los datos de presión brutos en información ayuda a optimizar las líneas y a mejorar el rendimiento general de la planta.

Si está interesado, consulte 8 cosas que debe saber sobre los sensores piezorresistivos difusos de silicio para saber más sobre la integración de sensores.

3. Innovaciones que impulsan una mayor precisión, longevidad y rentabilidad

Las mejoras en la fabricación están reduciendo la variabilidad y estabilizando la calibración. Los sensores más inteligentes y con autodiagnóstico pueden informar del estado de salud y reducir los fallos sorpresa. El efecto neto es una mayor fiabilidad de los datos, intervalos de mantenimiento más largos y un menor coste total de propiedad: más valor gracias a un mejor rendimiento y menos interrupciones.

Asóciese con Pokcenser Automation para obtener soluciones de detección avanzadas

En Pokcenser Automation, nos centramos en la detección duradera y fiable para aplicaciones exigentes. Nuestros transmisores de presión y sensores de temperatura están diseñados para mantener la seguridad y eficacia de los procesos de fundición a alta temperatura. Con una amplia gama de productos, más de una década de experiencia y calidad certificada, estamos preparados para satisfacer sus necesidades específicas. Póngase en contacto con nosotros y diseñemos una solución que optimice sus operaciones.

Tel: +86 181 7515 5326

Email: en**@*******er.com

Sobre el autor

Li Chengxuan es un experto senior en automatización industrial de Pokcenser Automation, especializado en la investigación y aplicación de sensores de caudal, nivel, presión y temperatura y soluciones de control de procesos industriales. Con una amplia experiencia en diversos sectores industriales, Li Chengxuan aporta una valiosa información sobre la optimización de los procesos industriales mediante tecnologías de detección avanzadas.

Preguntas frecuentes

1. ¿Cuál es el intervalo de temperatura de funcionamiento típico de los sensores de presión de fusión?

Los sensores de presión de fusión de alta temperatura suelen funcionar entre 150 °C (302 °F) y 500 °C (932 °F), con algunos modelos especializados a temperaturas incluso superiores. El rango exacto depende del diseño del sensor, los materiales y el fluido de llenado. Para garantizar la precisión y la fiabilidad, elija siempre un sensor adecuado a la temperatura máxima del proceso.

2. ¿En qué se diferencian los sensores de presión de fusión a alta temperatura de los sensores de presión estándar?

Se diferencian principalmente en los materiales y la arquitectura interna. Los sensores de fusión de alta temperatura utilizan diafragmas resistentes al calor, fluidos de relleno especializados y componentes electrónicos diseñados para condiciones térmicas extremas. Los sensores estándar se desviarían rápidamente o fallarían a las mismas temperaturas debido a la degradación del material y a los efectos de la expansión térmica.

3. ¿Pueden utilizarse estos sensores con materiales corrosivos?

Sí. Muchos están diseñados para medios corrosivos y utilizan materiales de diafragma y húmedos como aceros inoxidables especializados o aleaciones exóticas para garantizar la compatibilidad química. Confirme siempre que las piezas húmedas sean compatibles con sus productos químicos específicos para evitar la corrosión y prolongar la vida útil del sensor.

4. ¿Cuáles son los retos habituales en la instalación y el mantenimiento de los sensores de presión de fusión?

Los principales retos son el aislamiento térmico para proteger los componentes electrónicos, la prevención de la acumulación en el diafragma y la manipulación de fusiones abrasivas. Un montaje adecuado evita los puntos muertos y garantiza lecturas representativas. La limpieza y calibración periódicas son esenciales para mantener el rendimiento de los sensores y prolongar su vida útil.

5. ¿Con qué frecuencia deben calibrarse los sensores de presión de fusión a alta temperatura?

Depende de la criticidad, las condiciones y las directrices del fabricante. Como referencia, la calibración anual funciona bien. Para servicios difíciles o puntos de control críticos, considere intervalos trimestrales o semestrales para mantener la precisión y la fiabilidad.

Inglés

Inglés Español

Español