Garantizar la seguridad: Sensores antideflagrantes para plataformas petrolíferas

Las plataformas petrolíferas son complejas maravillas de la ingeniería que operan en algunos de los entornos más difíciles de la Tierra. La presencia de hidrocarburos altamente inflamables, presiones extremas y elementos corrosivos crea un entorno intrínsecamente peligroso. Garantizar la seguridad del personal y evitar incidentes catastróficos en estas plataformas es primordial. Como experto en automatización industrial, reconozco que una tecnología de sensores fiable constituye la base de esta estrategia de seguridad, sobre todo cuando se trata de atmósferas potencialmente explosivas.

Comprender la necesidad crítica de sensores a prueba de explosiones en plataformas petrolíferas

1. Los peligros inherentes a los entornos de petróleo y gas

Las plataformas petrolíferas y de gas operan con una amenaza constante de incendio y explosión. Los hidrocarburos, como el metano, el propano y el petróleo crudo, son muy volátiles. Cuando estas sustancias se mezclan con el aire en determinadas concentraciones, crean una atmósfera explosiva. Las fuentes de ignición, incluso pequeñas chispas eléctricas o superficies calientes, pueden desencadenar sucesos devastadores. Por ello, todos los equipos, incluidos los sensores, deben estar diseñados para evitar la ignición. Las consecuencias de una explosión van más allá de los daños inmediatos, e incluyen la pérdida de vidas humanas, un grave impacto medioambiental e importantes repercusiones financieras.

2. Entorno reglamentario y normas de cumplimiento (ATEX, IECEx, etc.)

Para mitigar estos riesgos, los equipos utilizados en zonas peligrosas se rigen por estrictos marcos normativos. Las normas internacionales y regionales garantizan que los dispositivos cumplan rigurosos requisitos de seguridad. Dos normas destacadas son ATEX e IECEx.

- ATEX (Atmósferas Explosivas): Esta directiva europea obliga a certificar los equipos destinados a utilizarse en atmósferas potencialmente explosivas dentro de la UE. Clasifica las áreas peligrosas en zonas en función de la frecuencia y duración de las atmósferas explosivas.

- IECEx (Sistema de la Comisión Electrotécnica Internacional para la certificación de conformidad con las normas relativas a los aparatos utilizados en atmósferas explosivas): Este sistema internacional facilita el comercio mundial de equipos para zonas peligrosas. Proporciona un enfoque normalizado de la certificación, garantizando que los equipos certificados cumplen las normas de seguridad reconocidas en todo el mundo.

El cumplimiento de estas normas no es una mera obligación legal; es un aspecto fundamental de la integridad operativa y la gestión de riesgos. Los fabricantes deben demostrar que sus productos, incluidos sensores antideflagrantesestán diseñados y probados para evitar la ignición en condiciones específicas.

3. El papel de la tecnología de sensores en la prevención de catástrofes

Los sensores son los "ojos y oídos" de una plataforma petrolífera, ya que controlan continuamente los parámetros críticos. Detectan desviaciones de las condiciones normales de funcionamiento que podrían provocar una explosión. Estos parámetros incluyen concentraciones de gas, temperatura, presión y niveles de fluidos. La detección precoz de peligros potenciales permite a los operadores tomar medidas correctivas, evitando que se produzca una catástrofe. Sin datos fiables de los sensores, los operarios actuarían a ciegas, lo que aumentaría significativamente el perfil de riesgo de toda la operación.

Cómo los sensores a prueba de explosiones mitigan los riesgos y mejoran la seguridad operativa

1. Principios de la protección contra explosiones: Seguridad intrínseca, envolventes antideflagrantes y sistemas purgados/presurizados.

sensores antideflagrantes emplean diversos principios de protección para garantizar la seguridad en entornos peligrosos. Estos métodos evitan que el sensor se convierta en una fuente de ignición.

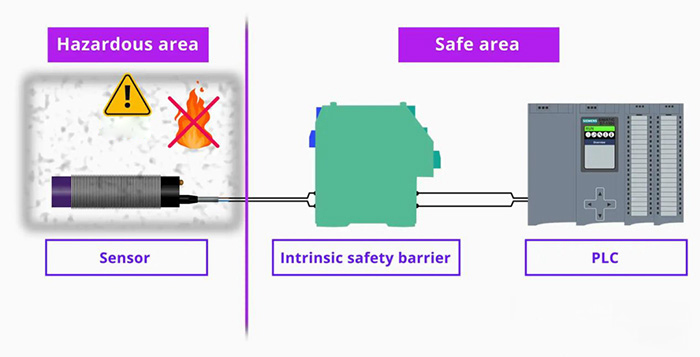

- Seguridad intrínseca (Ex i): Este método limita la energía eléctrica y térmica a un nivel demasiado bajo para encender una atmósfera peligrosa. A menudo se consigue mediante circuitos especialmente diseñados y barreras que evitan chispas o superficies calientes. Los sensores intrínsecamente seguros son ideales para aplicaciones en las que basta con un bajo nivel de energía y cuyo mantenimiento podría tener lugar en zonas peligrosas.

- Envolventes antideflagrantes (Ex d): Este enfoque consiste en encerrar los componentes eléctricos dentro de una carcasa robusta. La caja está diseñada para contener cualquier explosión interna y evitar la propagación de llamas o gases calientes a la atmósfera explosiva circundante. Las carcasas antideflagrantes son habituales en equipos de alta potencia en los que no es posible la seguridad intrínseca.

- Sistemas purgados/presurizados (Ex p): Estos sistemas mantienen una presión interna superior a la atmósfera circundante mediante un gas protector (por ejemplo, aire o gas inerte). Esta sobrepresión impide que entren en la envolvente gases o polvos peligrosos. Este método es adecuado para envolventes más grandes o sistemas eléctricos complejos.

2. Principales características y consideraciones de diseño de los sensores para zonas peligrosas

Al diseñar o seleccionar sensores para zonas peligrosasEn este caso, entran en juego varias características y consideraciones críticas.

| Característica/Consideración | Descripción | Importancia en las plataformas petrolíferas |

|---|---|---|

| Compatibilidad de materiales | Resistencia a productos químicos corrosivos (por ejemplo, H2S, agua salada) y temperaturas extremas. | Evita el fallo prematuro del sensor y mantiene la precisión en condiciones marinas adversas. |

| Sellado medioambiental | Altas clasificaciones IP (por ejemplo, IP67, IP68) para proteger contra el polvo, el agua y la humedad. | Garantiza un funcionamiento fiable en entornos húmedos, polvorientos y marinos. |

| Construcción robusta | Materiales de carcasa duraderos (por ejemplo, acero inoxidable) para resistir vibraciones, impactos y condiciones meteorológicas adversas. | Garantiza la integridad mecánica y la longevidad en entornos industriales exigentes. |

| Cumplimiento de la certificación | Cumplimiento de las normas ATEX, IECEx y otras normas internacionales pertinentes. | Esencial para el funcionamiento legal y para garantizar una seguridad probada en atmósferas explosivas. |

| Consumo de energía | Bajo consumo para aplicaciones intrínsecamente seguras o sistemas remotos alimentados por batería. | Prolonga la duración de la batería y reduce los costes energéticos, especialmente en lugares aislados. |

| Protocolos de comunicación | Compatibilidad con redes industriales como HART, Modbus o Foundation Fieldbus. | Permite una integración perfecta en los sistemas de control existentes y la supervisión remota. |

3. Ventajas de instalar sensores antideflagrantes certificados en plataformas petrolíferas

El despliegue de sensores antideflagrantes ofrece múltiples ventajas que repercuten directamente en la seguridad, la eficacia operativa y el cumplimiento de la normativa.

- Mayor seguridad: La principal ventaja es la importante reducción del riesgo de explosión, que protege al personal y los bienes.

- Cumplimiento de la normativa: Los sensores certificados garantizan el cumplimiento de las estrictas normativas internacionales de seguridad, evitando sanciones y paradas operativas.

- Continuidad operativa: Al prevenir incidentes, estos sensores contribuyen a un funcionamiento ininterrumpido, minimizando el tiempo de inactividad y maximizando la productividad.

- Reducción de los costes del seguro: Las empresas que cuentan con sólidas medidas de seguridad, incluidos equipos certificados, pueden beneficiarse de primas de seguro más bajas.

- Mejora de la imagen pública y medioambiental: Un sólido historial de seguridad mejora la reputación de la empresa y demuestra su compromiso con la protección del medio ambiente.

Seguridad en zonas peligrosas: Uso de sensores a prueba de explosiones proporciona más información sobre la importancia de estos dispositivos.

Selección de los sensores antideflagrantes adecuados para diversas aplicaciones en plataformas petrolíferas

1. Tipos de sensores críticos para las operaciones en plataformas petrolíferas (caudal, nivel, presión, temperatura, detección de gases).

Las plataformas petrolíferas requieren un amplio conjunto de sensores para controlar diversos procesos. Cada tipo de sensor desempeña un papel único en el mantenimiento de la seguridad y la eficiencia.

- Sensores de caudal: Estos dispositivos miden la velocidad de movimiento de fluidos o gases a través de las tuberías. La medición precisa del caudal es crucial para el control de procesos, la detección de fugas y la transferencia de custodia. En zonas peligrosas, deben evitar la ignición.

- Sensores de nivel: Los sensores de nivel controlan la altura de líquidos o sólidos en depósitos, separadores y recipientes. Así se evitan sobrellenados y derrames y se garantizan niveles óptimos de proceso. Por ejemplo, sensores de nivel ultrasónicos o sensores de radar se utilizan a menudo.

- Sensores de presión: Los sensores de presión miden la fuerza ejercida por fluidos o gases. Son vitales para supervisar la integridad de las tuberías, evitar situaciones de sobrepresión y garantizar la eficacia de bombas y compresores. Nuestra Sensores de presión piezoresistivos están diseñados para aplicaciones tan exigentes.

- Sensores de temperatura: Los sensores de temperatura controlan las temperaturas del proceso, evitando el sobrecalentamiento, garantizando unas condiciones de reacción óptimas y detectando posibles riesgos de incendio.

- Sensores de detección de gases: Estos sensores especializados detectan la presencia y concentración de gases inflamables o tóxicos en la atmósfera. Proporcionan alertas tempranas de fugas, lo que permite una evacuación y mitigación inmediatas.

2. Adaptación de las especificaciones de los sensores a zonas peligrosas y requisitos operativos específicos

La selección del sensor adecuado implica un conocimiento detallado de la clasificación de la zona peligrosa y de las necesidades operativas específicas.

- Clasificación de zona peligrosa: Las diferentes zonas (por ejemplo, Zona 0, Zona 1, Zona 2 para gases; Zona 20, Zona 21, Zona 22 para polvos) dictan el nivel requerido de protección contra explosiones. Un sensor certificado para la Zona 0 (presencia continua de atmósfera explosiva) ofrece el máximo nivel de protección.

- Medios de proceso: La composición química, la temperatura y la presión de los medios que se controlan influyen en la selección del material del sensor y en los requisitos de sellado. Por ejemplo, los medios corrosivos requieren aleaciones especiales.

- Condiciones ambientales: Hay que tener en cuenta la temperatura ambiente, la humedad, las vibraciones y los posibles impactos mecánicos. Los sensores deben soportar estas condiciones sin comprometer su integridad ni sus características de seguridad.

- Precisión y tiempo de respuesta: La precisión de medición y la velocidad de respuesta requeridas varían en función de la criticidad del parámetro supervisado. Los sensores de alta precisión son esenciales para los enclavamientos de seguridad críticos.

3. Consideraciones sobre compatibilidad de materiales, resistencia ambiental y protocolos de comunicación

Más allá de la protección contra explosiones, la robustez física y la capacidad de integración de los sensores son cruciales. Los materiales deben resistir la corrosión del agua salada, el H2S y otros productos químicos agresivos habituales en las operaciones de petróleo y gas. La resistencia ambiental, incluidos los altos grados IP, protege contra el polvo, la humedad y las temperaturas extremas. Los protocolos de comunicación como HART, Modbus o Foundation Fieldbus permiten una integración perfecta en sistemas de control distribuido (DCS) o sistemas de supervisión, control y adquisición de datos (SCADA), lo que facilita la supervisión y el control remotos.

La experiencia de Pokcenser Automation en soluciones de sensores a prueba de explosiones

1. Visión general del compromiso de Pokcenser Automation con la seguridad industrial y la calidad.

Pokcenser Automation es fabricante de sensores y proveedor de soluciones para la automatización del control de procesos industriales desde hace más de 10 años. Nuestro compromiso con la seguridad industrial y la calidad se demuestra a través de nuestra adhesión a estrictas normas internacionales, incluidos los certificados CE, ATEX, ISO y RoHS. Somos conscientes de la importancia crítica de contar con equipos fiables y seguros en entornos peligrosos como las plataformas petrolíferas. Nuestra amplia experiencia nos ha permitido ofrecer más de 150.000 soluciones a clientes de más de 100 países.

2. Cómo las tecnologías de sensores de Pokcenser satisfacen las estrictas exigencias de la industria del petróleo y el gas.

Estamos especializados en el desarrollo de sensores robustos y precisos adaptados a aplicaciones industriales exigentes. Nuestra cartera de productos incluye caudalímetros, sensores de nivel, transmisores de presión, sensores de temperatura e instrumentos de análisis de agua. Muchos de estos productos están disponibles en variantes a prueba de explosiones, diseñadas para satisfacer las demandas específicas de la industria del petróleo y el gas. Utilizamos materiales y procesos de fabricación avanzados para garantizar que nuestros sensores resistan condiciones adversas sin perder precisión ni fiabilidad. Nuestro equipo de ingenieros posee una gran experiencia en técnicas de protección contra explosiones, lo que garantiza el cumplimiento de las normas de seguridad pertinentes.

3. Capacidades de personalización y OEM/ODM para necesidades especializadas de plataformas petrolíferas.

Reconociendo que cada plataforma petrolífera tiene requisitos únicos, Pokcenser Automation ofrece amplias capacidades OEM y ODM. Trabajamos estrechamente con los clientes para personalizar soluciones de sensores que se ajusten con precisión a sus necesidades operativas y a las clasificaciones de zonas peligrosas. Esto incluye la adaptación de los diseños de los sensores, los materiales y las interfaces de comunicación. Nuestro equipo especializado de preventa y posventa, formado por 6 personas, ofrece un apoyo integral, desde la evaluación de los requisitos de la aplicación hasta la recomendación de soluciones adecuadas y la asistencia posterior a la instalación. Nos esforzamos por cooperar a largo plazo, con el objetivo de crear valor para nuestros clientes y contribuir a la automatización industrial en todo el mundo.

Estudio de caso: Caudalímetro de tubo metálico LZ para entornos peligrosos

1. Aplicación del caudalímetro de tubo metálico LZ en un entorno de plataforma petrolífera con riesgo de explosión.

El caudalímetro de tubo metálico LZ ejemplifica la capacidad de Pokcenser Automation para proporcionar soluciones fiables para entornos peligrosos. Este robusto dispositivo de medición de caudal está diseñado específicamente para condiciones de alta temperatura, alta presión y corrosión, lo que lo hace ideal para aplicaciones en plataformas petrolíferas. Mide con precisión el caudal tanto de líquidos como de gases, una función crítica en el procesamiento de hidrocarburos. Su construcción totalmente metálica garantiza su durabilidad y longevidad, incluso en los entornos industriales más exigentes.

2. Cómo garantiza la seguridad su certificación antideflagrante (ExibⅡCT5; ExdⅡBT6).

El caudalímetro de tubo metálico LZ cuenta con impresionantes certificaciones antideflagrantes: ExibⅡCT5 y ExdⅡBT6 (para el indicador M8).

- ExibⅡCT5: Esta certificación indica seguridad intrínseca (Ex ib) para áreas peligrosas de Zona 1 y Zona 2. Significa que la energía eléctrica dentro del dispositivo está limitada para evitar la ignición de atmósferas de gas explosivas (Grupo IIB) con una temperatura de ignición superior a 100 °C (Clase de temperatura T5).

- ExdⅡBT6: Esta certificación denota la protección antideflagrante de la envolvente (Ex d) para áreas peligrosas de Zona 1 y Zona 2. Significa que la envolvente puede contener una explosión interna de gases del grupo IIB e impedir la propagación de la llama, con una temperatura de ignición superior a 85 °C (clase de temperatura T6).

Estas certificaciones confirman que el caudalímetro de tubo metálico LZ está diseñado para funcionar de forma segura en entornos con presencia de gases o vapores inflamables, lo que reduce significativamente el riesgo de ignición.

3. Ventajas reales y fiabilidad del rendimiento en condiciones extremas

En una aplicación real en una plataforma petrolífera en alta mar, el caudalímetro de tubo metálico LZ se utilizó para controlar el caudal de crudo en un oleoducto de alta presión. El robusto diseño del sensor y su certificación antideflagrante fueron cruciales para su instalación en un área clasificada como Zona 1. El medidor proporcionó sistemáticamente datos de caudal precisos, incluso a presiones y temperaturas fluctuantes. Su diseño de baja pérdida de presión minimizó el consumo de energía, mientras que su construcción totalmente metálica resistió los efectos corrosivos del petróleo crudo y el agua salada. Este rendimiento fiable contribuyó a optimizar los índices de producción y a mejorar los protocolos de seguridad, demostrando el papel fundamental del medidor en el mantenimiento de la integridad operativa.

Asóciese con Pokcenser Automation para mejorar la seguridad

Garantizar la seguridad en las plataformas petrolíferas exige una fiabilidad sin concesiones de todos los componentes. Nuestra sensores antideflagrantes proporcionan los datos críticos necesarios para operar con seguridad y eficacia en entornos peligrosos. Ofrecemos una amplia gama de sensores certificados y soluciones personalizadas adaptadas a sus necesidades específicas. Póngase en contacto con nosotros hoy mismo para hablar de cómo nuestra experiencia puede mejorar la seguridad y el rendimiento de sus operaciones en plataformas petrolíferas.

Email: en**@*******er.com

Tel: +86 181 7515 5326

Sobre el autor

Li Chengxuan es un experto senior en automatización industrial de Pokcenser Automation, especializado en la investigación y aplicación de sensores de caudal, nivel, presión y temperatura y soluciones de control de procesos industriales.

Preguntas frecuentes

1. ¿Qué hace que un sensor sea "antideflagrante" para plataformas petrolíferas?

Un sensor se considera "a prueba de explosiones" si está diseñado y certificado para evitar la ignición de gases, vapores, nieblas o polvos inflamables presentes en la atmósfera circundante. Esto implica métodos de protección específicos como la seguridad intrínseca, que limita la energía, o las carcasas ignífugas, que contienen cualquier explosión interna. Estos diseños garantizan que el sensor no se convierta en una fuente de ignición.

2. ¿Cuáles son las principales certificaciones internacionales para equipos antideflagrantes?

Las principales certificaciones internacionales para equipos a prueba de explosiones son ATEX (Atmosphères Explosibles) para la Unión Europea e IECEx (Sistema de Certificación de la Comisión Electrotécnica Internacional según Normas relativas a los Equipos para Uso en Atmósferas Explosivas) para el reconocimiento mundial. Estas certificaciones clasifican los equipos en función de las zonas peligrosas y los tipos de protección, garantizando el cumplimiento de rigurosas normas de seguridad.

3. ¿Con qué frecuencia deben inspeccionarse o recalibrarse los sensores antideflagrantes?

La frecuencia de inspección y recalibrado de sensores antideflagrantes dependen de las recomendaciones del fabricante, las condiciones de funcionamiento y los requisitos reglamentarios. Normalmente, las inspecciones visuales deben realizarse con regularidad (por ejemplo, mensualmente), mientras que las comprobaciones funcionales y las recalibraciones pueden ser anuales o semestrales. Las aplicaciones críticas o los entornos difíciles pueden requerir un mantenimiento más frecuente para garantizar una precisión y seguridad continuas.

4. ¿Pueden modificarse los sensores industriales estándar para su uso en zonas peligrosas de plataformas petrolíferas?

No, los sensores industriales estándar no pueden modificarse simplemente para su uso en zonas peligrosas de plataformas petrolíferas. Tales modificaciones anularían las certificaciones existentes y podrían comprometer la seguridad. Los equipos para zonas peligrosas deben someterse a procesos específicos de diseño, pruebas y certificación para garantizar que cumplen las estrictas normas de protección contra explosiones. El uso de equipos no certificados o modificados incorrectamente es ilegal y extremadamente peligroso.

5. ¿Cuáles son las consecuencias de utilizar sensores no certificados en entornos peligrosos?

El uso de sensores no certificados en entornos peligrosos puede tener graves consecuencias. Entre ellas, explosiones o incendios catastróficos que pueden provocar la pérdida de vidas humanas, lesiones graves y grandes daños materiales. Además, puede dar lugar a importantes multas reglamentarias, responsabilidades legales, cierres operativos y graves daños a la reputación de una empresa. El cumplimiento de la normativa no es negociable para la seguridad y la continuidad de las actividades.

Inglés

Inglés Español

Español