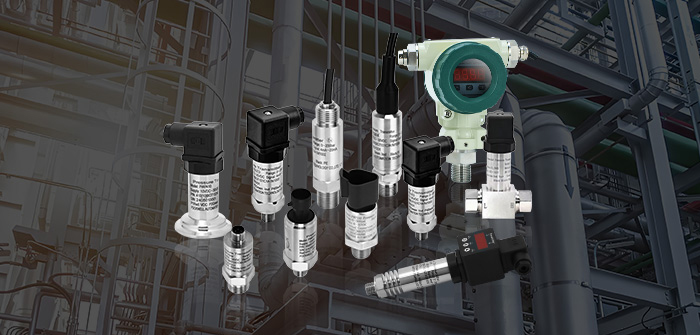

Guía de selección de sensores de presión industriales para un rendimiento óptimo

Seleccionar el sensor de presión industrial adecuado puede marcar la diferencia entre una línea que funciona bien y otra que no para de disparar alarmas. He visto equipos que se peleaban por elegir -tecnología, rangos, materiales- sólo para descubrir que un detalle que se había pasado por alto, como el tipo de referencia incorrecto o un diafragma incompatible, era el culpable del tiempo de inactividad recurrente. En este artículo, ponemos de relieve estas consideraciones para que los ingenieros y los especialistas en adquisiciones puedan actuar con confianza: desde los principios básicos y los tipos de sensores hasta los criterios de selección, las prácticas de instalación y la forma en que los datos modernos y la automatización convierten las lecturas de presión en ganancias operativas reales.

Comprender los fundamentos de la medición de la presión industrial

1. Definición de los sensores de presión industriales y su función

Los sensores de presión industriales detectan la presión en gases o líquidos y la traducen en una señal eléctrica. Son fundamentales para el control de procesos, los enclavamientos de seguridad y la supervisión del rendimiento en todos los sectores. Con información en tiempo real, los sistemas pueden autocorregirse, optimizar el rendimiento y evitar situaciones peligrosas.

2. Principios clave de las tecnologías de medición de la presión

Las diferentes tecnologías detectan la presión a través de distintos efectos físicos: elementos elásticos que se deforman, resistencia eléctrica que cambia bajo tensión o capacitancia que cambia cuando se mueve un elemento sensor. Cada método destaca en entornos y perfiles de carga específicos, y cada uno conlleva ventajas y desventajas en cuanto a precisión, estabilidad y robustez.

3. La importancia de la detección precisa de la presión en los procesos industriales

La precisión en la medición de la presión afecta a todos los aspectos: la seguridad, el rendimiento, el consumo de energía y la salud de los equipos. Una precisión deficiente provoca desviaciones, problemas de calidad o, en el peor de los casos, daños en los equipos y fallos críticos. Una elección adecuada mantiene los procesos estables y predecibles.

Exploración de los distintos tipos de sensores de presión industriales

1. Sensores de presión de membrana y de galga extensométrica

Los diseños de diafragma se basan en una membrana flexible que se flexiona con la presión. Esta deflexión suele captarse mediante galgas extensométricas adheridas. Los sensores de presión de galgas extensométricas convierten la deformación mecánica en una salida eléctrica limpia y son muy apreciados por su precisión, resistencia y aplicabilidad en las tareas industriales más exigentes.

2. Transductores de presión capacitivos y sus aplicaciones

Los transductores de presión capacitivos detectan el cambio de capacitancia entre dos placas cuando una de ellas se flexiona bajo carga. Ofrecen una excelente estabilidad y una alta resolución, por lo que son especialmente adecuados para rangos de baja presión y aplicaciones que exigen una gran precisión.

Para más información sobre la tecnología capacitiva, lea Sensores de nivel capacitivos: Principios y mejores casos de uso.

3. Sensores de presión piezoeléctricos y piezoresistivos

Los sensores piezoeléctricos producen carga cuando están sometidos a tensión, lo que los hace ideales para presiones dinámicas o que cambian rápidamente. Los sensores de presión piezoresistivos cambian su resistencia eléctrica bajo tensión, proporcionando salidas fiables y precisas tanto para condiciones estáticas como dinámicas. Suelen utilizar elementos sensores de silicio o cerámica.

Encontrará una comparación de estas tecnologías en Sensores de presión piezoresistivos frente a sensores de presión cerámicos: Una comparación exhaustiva.

4. Sensores de presión ópticos y de frecuencia resonante

Los sensores de frecuencia resonante infieren la presión a partir de los cambios en la resonancia de un elemento vibratorio. Los sensores de presión ópticos utilizan mediciones basadas en la luz, lo que aporta inmunidad natural a las interferencias electromagnéticas y una gran idoneidad para zonas peligrosas. Ambos ofrecen una gran precisión y una notable estabilidad a largo plazo.

5. Diferenciación entre sensores de presión absoluta, manométrica y diferencial

Comprender el punto de referencia es crucial para medir la presión.

* Sensores de presión absoluta miden la presión relativa a un vacío perfecto. Son esenciales para las aplicaciones que no se ven afectadas por las variaciones de la presión atmosférica.

* Sensores de presión manométrica miden la presión relativa a la presión atmosférica ambiente. Se suelen utilizar para controlar la presión de los neumáticos o medir el nivel de los depósitos.

* Medidores de presión diferencial miden la diferencia entre dos presiones de entrada. Son vitales para la medición de caudal, la supervisión de filtros y la medición de nivel en depósitos sellados.

| Tipo de sensor | Punto de referencia | Aplicaciones comunes | Ventajas clave |

|---|---|---|---|

| Absolute | Aspiración perfecta | Altitud, sistemas de vacío, procesos sellados | No le afectan los cambios atmosféricos |

| Indicador | Atmósfera ambiente | Presión de los neumáticos, sistemas hidráulicos, niveles de los depósitos | Sencillo y rentable para la presión relativa |

| Diferencial | Dos presiones de entrada | Caudal, obstrucción del filtro, nivel del depósito (sellado) | Mide la caída de presión o la diferencia de nivel |

Factores críticos para seleccionar el sensor de presión adecuado

1. Análisis de la compatibilidad de los medios de proceso y los rangos de temperatura

Elija materiales que resistan los medios del proceso para evitar la corrosión, el hinchamiento o la contaminación. Tenga en cuenta la composición química, la viscosidad, la abrasividad y la presencia de sólidos. Los límites de temperatura pueden ser decisivos: las temperaturas elevadas exigen materiales húmedos, fluidos de relleno y un diseño mecánico adecuados.

2. Evaluación de los requisitos de rango de presión, precisión y tiempo de respuesta

Defina las presiones mínima y máxima con un margen cómodo. Un rango bien dimensionado protege contra la sobrepresión y preserva la precisión donde más se necesita. Especifique la precisión en función de su tolerancia y tenga en cuenta el tiempo de respuesta para transitorios rápidos o bucles de control que necesiten una realimentación rápida y precisa.

3. Condiciones ambientales y grados de protección (IP)

El polvo, el lavado, las vibraciones y los extremos térmicos influyen en la elección del sensor. Adecue el grado de protección contra la penetración (IP) a la exposición real: los entornos húmedos o propensos a salpicaduras suelen requerir grados IP más altos. En atmósferas con gases explosivos o polvo, los sensores a prueba de explosiones son obligatorios.

Para obtener información detallada sobre la seguridad en estas zonas, consulte Seguridad en zonas peligrosas: Uso de sensores a prueba de explosiones.

4. Evaluación de las señales de salida, los protocolos de comunicación y las opciones de alimentación eléctrica

Seleccione salidas que se ajusten a su capa de control: 4-20 mA y 0-10 V siguen siendo los caballos de batalla, mientras que los protocolos digitales como HART o Modbus RTU añaden diagnósticos y datos más ricos. Confirme que los requisitos de alimentación (normalmente 24 V CC o 220 V CA) se ajustan a los estándares de su panel.

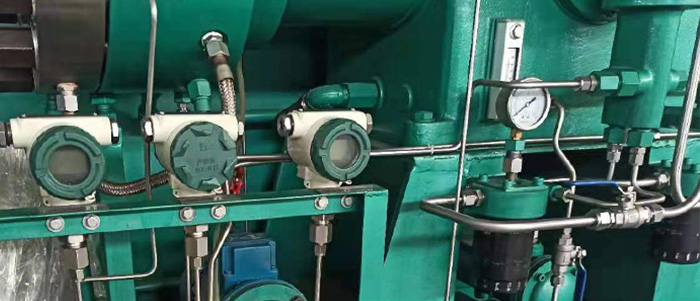

5. Comprender las opciones de montaje y las dimensiones físicas para la integración

Compruebe el espacio disponible, las conexiones a proceso (roscadas, embridadas, higiénicas) y la orientación. Una buena instalación mecánica minimiza las vibraciones, el estrés térmico y las trampas en la línea de impulsos, lo que ayuda a garantizar lecturas estables y representativas.

Prácticas recomendadas para la instalación y el mantenimiento de sensores de presión

1. Técnicas de instalación adecuadas para garantizar la integridad de las mediciones

Un montaje seguro y una colocación sensata no son negociables. Coloque los sensores donde la presión sea realmente representativa y evite ubicaciones que inviten al atrapamiento de aire o a la obstrucción de las líneas de impulsos. Siempre que sea posible, desacoplarlos de las vibraciones.

2. Procedimientos de calibración y verificación para mantener la precisión

Utilice una referencia conocida para verificar la precisión a intervalos definidos. Elabore su programa de calibración en función de la criticidad del proceso, los requisitos normativos y la deriva prevista. Documente los resultados para realizar un seguimiento de las tendencias a lo largo del ciclo de vida del sensor.

3. Resolución de problemas comunes en aplicaciones de sensores de presión

Los síntomas como la desviación del cero, el error de intervalo, las señales ruidosas o la pérdida de salida suelen deberse al cableado, la alimentación, bloqueos del proceso o daños mecánicos. Trabaje metódicamente: confirme la alimentación y las conexiones, inspeccione las condiciones del proceso y consulte el manual del fabricante para realizar comprobaciones específicas del modelo.

4. Estrategias para prolongar la vida útil de los sensores y reducir el tiempo de inactividad

Los cuidados preventivos ayudan mucho: mantenga limpias las conexiones, inspeccione las juntas y las líneas de impulsión, proteja los dispositivos de los impactos y el calor, y seleccione sensores diseñados para el entorno al que se enfrentan. Muchos beneficios "de por vida" empiezan con una buena selección e instalación.

Mejora del control de procesos industriales con sensores de presión avanzados

1. Integración de sensores de presión en sistemas de automatización

Los sensores estrechamente integrados alimentan los PLC y las plataformas DCS con variables de proceso fiables. Esto permite un control en bucle cerrado, alarmas y rutinas de optimización que recortan la variabilidad, reducen la carga de trabajo del operario y mejoran el rendimiento.

2. Aprovechamiento de los datos de los sensores de presión para el mantenimiento predictivo

Las tendencias de presión a menudo susurran antes de que el equipo falle: aumentos sutiles en un filtro, pulsaciones erráticas de una bomba o cambios progresivos en la línea de base. Analizando estos patrones, los equipos pueden programar el mantenimiento de forma proactiva, reducir las paradas imprevistas y recortar los costes del ciclo de vida.

3. Futuras tendencias e innovaciones en la tecnología de sensores de presión

Se esperan dimensiones más reducidas, conectividad inalámbrica y más inteligencia en los bordes. La autocalibración, los diagnósticos a bordo y los materiales avanzados adaptados a condiciones extremas mejorarán aún más la fiabilidad y ampliarán los ámbitos en los que los sensores de presión pueden aportar valor.

Asóciese con Pokcenser Automation para sus necesidades de detección de presión

La elección del sensor de presión industrial adecuado requiere una evaluación cuidadosa y consciente del contexto. En Pokcenser Automation, contamos con más de 10 años de experiencia en el control de procesos industriales para diseñar soluciones que se adapten a su aplicación. Desde la revisión de los requisitos y la selección del sensor hasta la asistencia en la puesta en marcha y el servicio posventa sin preocupaciones, nuestro equipo está aquí para ayudarle a proteger el tiempo de actividad y el rendimiento. Hablemos de lo que necesita.

Email: en**@*******er.com

Tel: +86 181 7515 5326

Sobre el autor

Li Chengxuan es un experto senior en automatización industrial de Pokcenser Automation, especializado en la investigación y aplicación de sensores de caudal, nivel, presión y temperatura y soluciones de control de procesos industriales.

Preguntas frecuentes

1. ¿Cuál es la principal diferencia entre los sensores de presión absoluta y los de presión manométrica?

Los sensores absolutos hacen referencia a un vacío perfecto, por lo que sus lecturas permanecen estables independientemente del clima o la altitud. Los sensores manométricos hacen referencia a la presión atmosférica ambiente, por lo que sus lecturas varían con los cambios atmosféricos. Elija en función de si necesita presión real o presión relativa a la atmósfera local.

2. ¿Con qué frecuencia deben calibrarse los sensores de presión industriales?

Los intervalos de calibración dependen de las necesidades de precisión, de la severidad del entorno y de cualquier restricción reglamentaria. Las tareas críticas o las condiciones duras suelen justificar intervalos de 6 a 12 meses; las aplicaciones menos exigentes pueden permitir más tiempo. La calibración periódica protege la precisión y la fiabilidad a lo largo del tiempo.

3. ¿Puede utilizarse un único sensor de presión para varios tipos de medios?

A veces, pero hay que tener cuidado. Los distintos medios aportan diferentes composiciones químicas, temperaturas, viscosidades y abrasividad, todo lo cual afecta a la compatibilidad, la precisión y la vida útil. Compruebe siempre la compatibilidad de los medios con las especificaciones del fabricante antes de reasignar un sensor.

4. ¿Qué protocolos de comunicación se utilizan habitualmente con los sensores de presión industriales?

Entre las opciones más comunes se incluyen la salida analógica de 4-20 mA para mayor sencillez y robustez, HART para diagnósticos por capas sobre analógico y buses digitales como Modbus RTU y Foundation Fieldbus para una integración más profunda y un intercambio de datos más rico con los sistemas de control.

5. ¿Cómo afectan factores ambientales como la temperatura y la humedad al rendimiento de los sensores?

El calor puede provocar desviaciones térmicas y sobrecargar los componentes; el frío puede ralentizar la respuesta o congelar los conductos. La humedad y la condensación pueden provocar cortocircuitos y corrosión. Seleccionar sensores con la compensación de temperatura adecuada, materiales protectores y grados de protección IP adecuados ayuda a mantener el rendimiento en condiciones reales.

Inglés

Inglés Español

Español