Optimización de sistemas hidráulicos: El papel esencial de los sensores de presión de aceite

Hemos visto cómo el sensor de presión de aceite adecuado estabiliza un sistema hidráulico: la supervisión es precisa, los fallos son menos probables y la eficiencia se mantiene. Si la capacidad del sensor se adapta al trabajo, la fiabilidad mejora y el equipo dura más. Aquí explicamos qué hacen estos dispositivos, cómo funcionan los principales tipos, en qué sectores aportan valor y los criterios prácticos que utilizamos para seleccionar un modelo que se adapte a la aplicación.

Sensores de presión de aceite en sistemas hidráulicos: Una visión general básica

Los sensores de presión de aceite son componentes indispensables de los sistemas hidráulicos, ya que convierten la presión del fluido en señales eléctricas medibles. Estas señales proporcionan datos en tiempo real sobre el rendimiento del sistema, lo que permite a los operarios controlar las condiciones y responder de forma proactiva a las anomalías. La supervisión eficaz de la presión es fundamental para mantener la integridad operativa, evitar daños en los equipos y garantizar la seguridad de los trabajadores. Sin datos de presión precisos, los sistemas hidráulicos pueden experimentar una reducción de la eficiencia, tiempos de inactividad inesperados y fallos catastróficos. La integración de sensores fiables ayuda a optimizar el rendimiento del sistema, minimizar los costes de mantenimiento y prolongar la vida útil de la valiosa maquinaria.

Desvelando la mecánica: Cómo funcionan los sensores de presión de aceite y sus diversos tipos

Los sensores de presión de aceite traducen la presión hidráulica en señales eléctricas mediante diversos principios mecánicos. Cada tipo ofrece ventajas distintas y es adecuado para aplicaciones específicas. Comprender estos mecanismos ayuda a seleccionar el sensor adecuado.

1. Sensores de presión piezoresistivos: Precisión y durabilidad

Los sensores de presión piezorresistivos utilizan el cambio de resistencia eléctrica de un material cuando se somete a tensión mecánica. Un diafragma se deforma bajo presión, transmitiendo esta tensión a los piezorresistores. El cambio de resistencia resultante se convierte en una señal eléctrica. Estos sensores ofrecen una gran precisión y durabilidad, lo que los hace adecuados para entornos industriales exigentes. Los sensores de presión piezoresistivos se utilizan a menudo en aplicaciones que requieren mediciones robustas y precisas. Si está interesado, consulte 《8 cosas que debe saber sobre los sensores piezorresistivos difusos de silicio》.

2. Sensores de presión capacitivos: Alta sensibilidad y estabilidad

Los sensores de presión capacitivos miden la presión detectando cambios en la capacitancia entre dos placas paralelas. Una de las placas es un diafragma flexible que se mueve en respuesta a la presión, alterando la distancia entre las placas y, por tanto, la capacitancia. Estos sensores son conocidos por su alta sensibilidad, excelente estabilidad a largo plazo y baja histéresis. Los sensores de nivel capacitivos son especialmente eficaces en aplicaciones que requieren mediciones precisas a temperaturas variables.

3. Sensores de presión de galgas extensométricas: Robustez para aplicaciones exigentes

Los sensores de presión de galgas extensométricas emplean una galga extensométrica de lámina metálica o de alambre unida a una membrana. Cuando la presión deforma la membrana, la galga extensométrica se estira o comprime, modificando su resistencia eléctrica. Este cambio de resistencia es proporcional a la presión aplicada y se convierte en una salida eléctrica. Los sensores de galgas extensométricas son muy robustos y fiables, por lo que resultan ideales para aplicaciones con presiones elevadas y condiciones de funcionamiento difíciles.

Tabla: Comparación de las tecnologías de sensores de presión de aceite

| Tipo de sensor | Principio de funcionamiento | Principales ventajas | Aplicaciones típicas |

|---|---|---|---|

| Piezoresistivo | Cambio de resistencia debido a la tensión mecánica | Alta precisión, durabilidad y tamaño compacto | Automoción, control de procesos industriales, dispositivos médicos |

| Capacitivo | Cambio de capacitancia debido al desplazamiento del diafragma | Alta sensibilidad, excelente estabilidad, baja histéresis | HVAC, aeroespacial, mediciones de baja presión |

| Galga extensométrica | Cambio de resistencia en alambre/hoja tensada | Robustez, amplio rango de presión, alta fiabilidad | Maquinaria pesada, petróleo y gas, prensas hidráulicas |

| Capa fina | Galga extensométrica depositada directamente sobre el diafragma | Gran estabilidad, resistencia a entornos difíciles | Aplicaciones de alta temperatura, aeroespacial |

| Silicio sobre zafiro | Elementos piezorresistivos sobre diafragma de zafiro | Alta precisión, amplio rango de temperaturas, resistencia química | Medios corrosivos, procesos industriales a alta temperatura |

Resolver los retos de la industria: Las ventajas indispensables de integrar sensores de presión de aceite

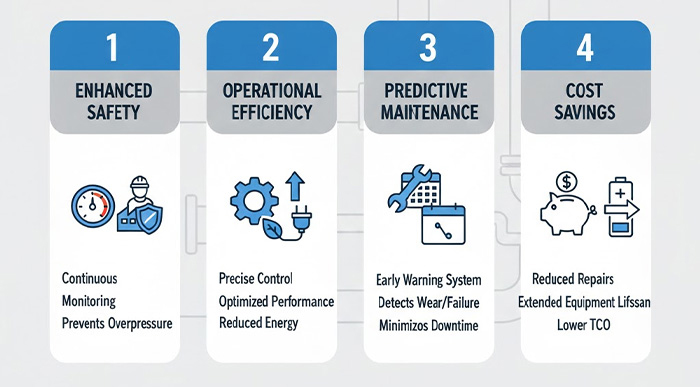

La integración de sensores de presión de aceite en los sistemas hidráulicos ofrece numerosas ventajas y aborda directamente los retos industriales más comunes. Estos sensores aumentan la seguridad, mejoran la eficiencia operativa y contribuyen significativamente al ahorro de costes.

En primer lugar, mejoran la seguridad al proporcionar una supervisión continua de la presión hidráulica. De este modo se evitan situaciones de sobrepresión que podrían provocar fallos en los equipos o condiciones peligrosas. Los datos en tiempo real permiten a los operarios identificar y mitigar los riesgos antes de que se agraven.

En segundo lugar, los sensores de presión de aceite mejoran la eficacia operativa mediante un control y una optimización precisos. Al medir con precisión la presión, los sistemas pueden ajustar el flujo de fluido y la entrega de potencia, garantizando que la maquinaria funcione al máximo rendimiento. Esta optimización reduce el consumo de energía y mejora la productividad general.

En tercer lugar, estos sensores permiten estrategias de mantenimiento predictivo. La recopilación continua de datos permite detectar sutiles fluctuaciones de presión que pueden indicar un desgaste o fallo inminente de los componentes. Este sistema de alerta temprana minimiza el tiempo de inactividad no planificado y reduce las costosas reparaciones de emergencia. Si está interesado, consulte 《Seguridad en zonas peligrosas: Uso de sensores a prueba de explosiones》.

Por último, la integración de sensores de presión de aceite supone un importante ahorro de costes. Al optimizar el rendimiento y permitir el mantenimiento predictivo, las industrias pueden reducir el consumo de energía, prolongar la vida útil de los equipos y reducir los gastos de reparación. Este enfoque integral garantiza un funcionamiento más fiable y económico.

Impacto en el mundo real: Diversas aplicaciones de los sensores de presión de aceite en distintas industrias

Los sensores de presión de aceite son vitales en diversos sectores industriales, ya que garantizan el funcionamiento eficaz y seguro de la maquinaria hidráulica. Pokcenser Automation ofrece soluciones a medida para satisfacer estas diversas necesidades.

1. Fabricación y maquinaria pesada: Garantizar la precisión y la seguridad

En la fabricación, los sensores de presión de aceite regulan prensas hidráulicas, máquinas de moldeo por inyección y sistemas robóticos. Garantizan una aplicación precisa de la fuerza y una calidad constante del producto. En maquinaria pesada como excavadoras y grúas, estos sensores controlan la presión de los cilindros hidráulicos, evitando sobrecargas y mejorando la seguridad de funcionamiento. Nuestros sensores de presión piezorresistivos ofrecen la durabilidad y precisión necesarias para entornos tan exigentes.

2. Hidráulica móvil: Rendimiento en entornos dinámicos

Los sistemas hidráulicos móviles, que se encuentran en equipos de construcción y maquinaria agrícola, dependen de sensores de presión de aceite para un rendimiento óptimo. Estos sensores gestionan las presiones variables de las bombas, controlan los sistemas de dirección y supervisan los niveles de líquido de frenos. El robusto diseño de nuestros sensores garantiza un funcionamiento fiable incluso en condiciones exteriores adversas.

3. Sector energético: Supervisión de infraestructuras críticas

El sector energético utiliza sensores de presión de aceite en la generación de energía, la extracción de petróleo y gas y los sistemas de energías renovables. Supervisan los sistemas hidráulicos de turbinas, cabezas de pozo y equipos de perforación, garantizando un funcionamiento seguro y eficaz. Nuestros sensores antideflagrantes están diseñados específicamente para entornos peligrosos y proporcionan datos críticos en condiciones extremas.

Selección del sensor óptimo: Consideraciones clave para su sistema hidráulico

Elegir el sensor de presión de aceite correcto es fundamental para la eficacia y longevidad de su sistema hidráulico. Tenemos en cuenta varios factores para garantizar un rendimiento y una fiabilidad óptimos.

En primer lugar, evalúe el rango de presión necesario para asegurarse de que el sensor puede medir con precisión las presiones de funcionamiento mínima y máxima. A continuación, considere la precisión necesaria para su aplicación; una mayor precisión suele traducirse en un mejor control del sistema. El rango de temperatura de funcionamiento también es vital, ya que los sensores deben funcionar de forma fiable en condiciones térmicas variables.

La resistencia ambiental, incluida la clasificación IP y la compatibilidad de materiales, es vital para la durabilidad en entornos industriales difíciles. Por ejemplo, nuestro transmisor hidrostático de nivel de agua y temperatura PWP412-T3 SDI-12 ofrece protección IP68, lo que garantiza su estabilidad a largo plazo en aplicaciones sumergidas. Las señales de salida, como 4-20 mA o RS485 Modbus RTU, deben ser compatibles con sus sistemas de control existentes. Por último, evalúe el tipo de conexión para garantizar una integración sin problemas en su configuración hidráulica. Este enfoque sistemático garantiza una solución de sensor adecuada y eficaz.

Llamamiento a la acción

Ready to enhance the safety, efficiency, and reliability of your hydraulic systems? Contact Pokcenser Automation Technology Company Limited today for expert consultation and to explore our broad range of industrial pressure sensors and automation solutions. Our team is dedicated to providing tailored, worry-free services and creating long-term value for your operations. Reach us at +86 181 7515 5326 or en**@*******er.com.

Preguntas frecuentes

1. ¿Cuál es la principal diferencia entre un sensor de presión de aceite y un presostato en un sistema hidráulico?

Un sensor de presión de aceite proporciona una señal continua, analógica o digital, proporcional a la presión, lo que permite una supervisión y un control precisos, mientras que un presostato sólo se activa o desactiva en un umbral de presión preestablecido, indicando un simple estado de encendido/apagado.

2. ¿Con qué frecuencia deben calibrarse o sustituirse los sensores de presión del aceite hidráulico?

La calibración y la frecuencia de sustitución de los sensores de presión de aceite hidráulico dependen del tipo de sensor, las condiciones de funcionamiento y las recomendaciones del fabricante. La calibración periódica (por ejemplo, anualmente) ayuda a mantener la precisión, y los sensores deben sustituirse si muestran signos de daños, desviación o incumplimiento de las especificaciones de rendimiento.

3. ¿Pueden los sensores de presión de aceite ayudar a diagnosticar fallos del sistema hidráulico?

Sí. Al proporcionar datos de presión en tiempo real, los sensores de presión de aceite son herramientas de diagnóstico muy valiosas. Las caídas o picos repentinos de presión, o las lecturas fuera de los parámetros normales de funcionamiento, pueden indicar problemas como fallos de la bomba, bloqueos, fugas o desgaste de componentes, lo que permite una detección temprana y un mantenimiento preventivo.

Inglés

Inglés Español

Español