Sensores de presión de gas: Aplicaciones, selección y mejores prácticas

Si lo piensa bien, los sensores de presión de gas son los héroes anónimos de muchas industrias. Están escondidos en innumerables instalaciones industriales y científicas, haciendo silenciosamente su trabajo, proporcionando el tipo de datos esenciales que mantienen todo funcionando sin problemas, de forma segura y eficiente. Obtener mediciones de presión correctas no es sólo cuestión de números; se trata de garantizar que los sistemas no fallen y que todo funcione al máximo. Para los ingenieros y técnicos de todo el mundo, comprender realmente los distintos tipos, dónde encajan y cómo utilizarlos correctamente no sólo es útil, sino absolutamente crucial. Mi objetivo aquí es compartir algunos puntos de vista exhaustivos para ayudarle a reducir el ruido y tomar decisiones realmente informadas.

Principios fundamentales de los sensores de presión de gas

En el fondo, un sensor de presión de gas es un dispositivo bastante inteligente: toma la fuerza física de la presión del gas y la convierte en una señal eléctrica. A continuación, esa señal se procesa para mostrar una lectura en una pantalla o para indicar a un sistema lo que debe hacer. Aunque el "cómo" exacto cambia en función del diseño del sensor, la misión principal es siempre la misma: proporcionarnos mediciones fiables y precisas.

1. Definición de la presión del gas y su medición

Piense en la presión del gas como el empuje colectivo de todas esas diminutas partículas de gas contra una superficie, repartidas en un área determinada. Se trata de un concepto fundamental en muchos procesos, y medirla correctamente es absolutamente innegociable para la seguridad, el control de calidad y, simplemente, para asegurarse de que las cosas funcionan como deberían. Solemos hablar de presión en términos como pascales (Pa), libras por pulgada cuadrada (psi) o bar, que no son más que distintas formas de cuantificar ese mismo empuje fundamental.

2. Exploración de los distintos tipos de sensores de presión de gas

Es fascinante la cantidad de maneras que hay de despellejar a este gato. A lo largo de los años han surgido diversas tecnologías, cada una con sus puntos fuertes y débiles.

- Sensores piezorresistivos: Son bastante comunes. Funcionan notando un cambio en la resistencia eléctrica cuando un material se somete a tensión mecánica. Suelen ser Sensores de presión piezoresistivos de silicona. Son auténticos caballos de batalla que ofrecen una gran precisión y fiabilidad, sobre todo cuando se trata de presiones constantes (estáticas) y cambiantes (dinámicas).

- Sensores capacitivos: Imagina dos placas diminutas, y una de ellas es un diafragma flexible. Cuando la presión golpea ese diafragma, se dobla, cambiando la distancia entre las placas, y ese cambio en la distancia altera la capacitancia. Así es como estos dispositivos miden la presión. Son muy apreciados por su altísima sensibilidad y su increíble estabilidad a largo plazo.

- Sensores electromagnéticos: Aunque en la mayoría de las situaciones cotidianas no es habitual verlos midiendo directamente la presión del gas, existen principios electromagnéticos especializados que entran en juego en situaciones específicas, sobre todo cuando se trata de calcular las caídas de presión relacionadas con el caudal.

- Sensores térmicos: Estos ingeniosos sensores miden la presión en función de la conductividad térmica del gas, que cambia con la presión. Suelen utilizarse en mediciones de vacío.

- Sensores ópticos: Aquí hablamos de luz. Las fibras ópticas u otros bits ópticos detectan los cambios en las propiedades de la luz provocados por la presión. Una gran ventaja es su inmunidad a las interferencias electromagnéticas, por lo que pueden brillar con luz propia en entornos muy adversos.

- Sensores piezoeléctricos: Generan una carga eléctrica cuando se les aplica una tensión mecánica. Como reaccionan con tanta rapidez, son perfectos para medir presiones dinámicas, es decir, cambios rápidos y repentinos.

3. Parámetros clave de funcionamiento de los sensores de presión de gas

Elegir el sensor de presión de gas adecuado no es como comprar una barra de pan: hay que pensar un poco, sobre todo en algunos parámetros de rendimiento cruciales.

- Precisión: Esto es bastante sencillo: ¿cómo de cerca está la lectura del sensor de la actual ¿valor? Normalmente lo expresamos como un porcentaje del rango de salida total del sensor.

- Alcance: Esto simplemente le indica los valores de presión más bajos y más altos que el sensor puede medir de forma fiable.

- Resolución: Piense en esto como la "finura de detalle" del sensor: el cambio de presión más pequeño que puede captar.

- Repetibilidad: Si le da al sensor exactamente la misma presión en las mismas condiciones, ¿le dará siempre exactamente la misma lectura? Eso es la repetibilidad.

- Estabilidad: ¿Puede el sensor seguir funcionando bien a lo largo del tiempo e incluso cuando cambia su entorno? Esa es su estabilidad.

- Tiempo de respuesta: ¿Con qué rapidez reacciona el sensor a un cambio de presión y proporciona una lectura correcta? Es crucial para los sistemas dinámicos.

- Compensación de temperatura: Seamos realistas, la temperatura puede alterar las lecturas. Muchos sensores incorporan funciones inteligentes para corregir estos errores inducidos por la temperatura, lo que es absolutamente vital para la precisión en entornos en los que la temperatura es muy variable.

- Capacidad de sobrepresión: Esta es una cuestión importante para la seguridad: ¿cuál es la presión máxima absoluta que puede soportar el sensor sin sufrir daños permanentes?

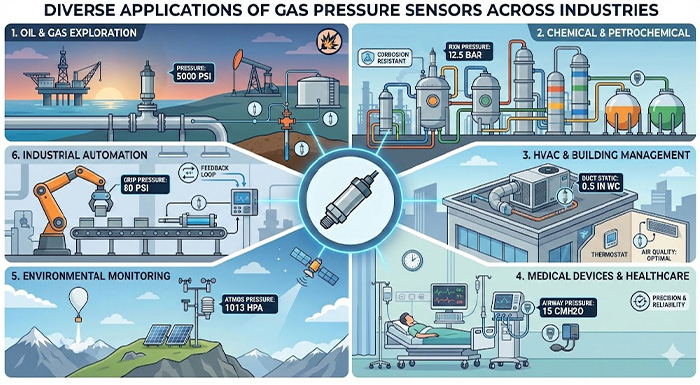

Diversas aplicaciones de los sensores de presión de gas en las distintas industrias

Es difícil exagerar la importancia de los sensores de presión de gas. Aparecen en muchas industrias, no sólo para garantizar la seguridad, sino también para ajustar los procesos y, en general, hacer que las operaciones sean más eficientes.

1. Sensores de presión de gas en la exploración y producción de petróleo y gas

En el agitado mundo del petróleo y el gas, estos sensores son absolutamente fundamentales. Vigilan constantemente la presión en boca de pozo, se aseguran de que no haya fugas en las tuberías y comprueban los niveles de los tanques de almacenamiento. Son los guardianes silenciosos que evitan los vertidos, nos ayudan a sacar el máximo partido de la extracción y garantizan que los hidrocarburos se transporten de forma segura. Por ejemplo, encontrará sensores de alta presión vigilando las perforaciones y en esas atmósferas realmente explosivas, sensores para zonas peligrosas simplemente no son negociables.

2. Utilización de sensores de presión de gas en procesos químicos y petroquímicos

Si alguna vez ha estado cerca de un Química o una planta petroquímica, sabe que la precisión lo es todo. Dependen absolutamente de un control exacto de la presión para que las reacciones sean correctas y, lo que es más importante, para mantener la seguridad de todos. Los sensores de presión de gas supervisan constantemente reactores, columnas de destilación y tanques de almacenamiento, asegurándose de que los procesos se mantienen dentro de unos límites seguros. Son esenciales para manipular gases corrosivos y mantener un control de calidad muy estricto. Esto incluye vigilar de cerca la presión en Depósitos químicos.

3. El papel de los sensores de presión de gas en los sistemas HVAC y de gestión de edificios

Incluso en nuestros hogares y oficinas, los sistemas de calefacción, ventilación y aire acondicionado se apoyan en sensores de presión de gas. Controlan las líneas de refrigerante, comprueban la presión de los conductos y se aseguran de que los ventiladores hacen su trabajo. Estos sensores son los que garantizan que todo funcione de forma eficiente, mantienen bajo el consumo de energía y conservan la agradable calidad del aire interior que todos apreciamos. También son muy buenos olfateando obstrucciones o fugas antes de que se conviertan en grandes problemas. Estas aplicaciones, por cierto, son una parte importante de la amplia gama de productos de la UE. Vigilancia medioambiental esfuerzos.

4. Aplicaciones de los sensores de presión de gas en dispositivos médicos y asistencia sanitaria

En el mundo de la medicina, donde las vidas están literalmente en juego, hay sensores de presión de gas en miniatura integrados en aparatos como respiradores, máquinas de anestesia y tensiómetros. Proporcionan a los médicos datos en tiempo real para controlar a los pacientes y garantizar que los medicamentos se administran con una precisión milimétrica. En este caso, la precisión y la fiabilidad no son sólo buenas características; son absolutamente primordiales. El sitio Industrias farmacéuticas también utilizan mucho estos sensores, como puede imaginarse.

5. Vigilancia medioambiental y predicción meteorológica con sensores de presión de gas

¿Se ha preguntado alguna vez cómo obtienen sus datos las estaciones meteorológicas? Los sensores de presión de gas son una gran parte de ello, integrados en las estaciones meteorológicas y Vigilancia medioambiental sistemas. Miden la presión atmosférica y aportan datos cruciales a las previsiones meteorológicas y la investigación climática. Los sensores de alta precisión pueden captar incluso los cambios atmosféricos más sutiles, lo que permite realizar predicciones mucho más exactas.

6. Automatización industrial y control de procesos mediante sensores de presión de gas

En el ámbito de la automatización industrial, los sensores de presión de gas son fundamentales. Controlan los sistemas neumáticos, guían los brazos robóticos y supervisan los procesos de fabricación. Proporcionan los circuitos de retroalimentación para el control automatizado, garantizando movimientos precisos y una calidad constante del producto. Cuando se integran en sistemas inteligentes, aumentan realmente la eficacia global.

Consejos esenciales para seleccionar el sensor de presión de gas adecuado

Sinceramente, elegir el sensor de presión de gas adecuado es muy importante. Influye directamente en el funcionamiento de su proceso, en su seguridad e incluso en los costes a largo plazo. A la hora de tomar esta decisión, hay que tener en cuenta varias cosas.

1. Adecuación del tipo de sensor a los requisitos específicos de la aplicación

Lo primero es lo primero, hay que entender realmente lo que necesita su aplicación. ¿Con qué tipo de gas trabaja? ¿Cuál es el rango de presión? ¿Y la temperatura y las condiciones ambientales? Por ejemplo, si trabaja con gases corrosivos, necesita sensores fabricados con materiales que puedan soportarlos.

| Tipo de sensor | El más adecuado para | Principales ventajas |

|---|---|---|

| Piezoresistivo | Industria general, automoción, medicina | Alta precisión, robustez y rentabilidad |

| Capacitivo | Baja presión, alta sensibilidad, estable | Alta sensibilidad, excelente estabilidad a largo plazo |

| Piezoeléctrico | Medidas dinámicas, respuesta de alta frecuencia | Respuesta rápida, amplio rango dinámico |

| Térmico | Vacío, baja presión, análisis de composición de gases | Alta sensibilidad a bajas presiones |

| Óptico | Entornos agresivos, inmunidad EMI | Inmunidad EMI, resistencia a altas temperaturas |

2. Consideración de los factores ambientales y las condiciones de funcionamiento

El entorno en el que vive un sensor puede ser decisivo para su rendimiento. Las altas temperaturas, la humedad, las vibraciones o las sustancias corrosivas pueden afectar a su precisión y acortar su vida útil. Por eso, hay que elegir sensores con la clasificación IP adecuada y materiales que puedan soportar esas condiciones. Por ejemplo, en lugares con riesgo de explosiones, sensores antideflagrantes no son sólo una buena idea, sino una necesidad.

3. Evaluación de la precisión, el alcance y la estabilidad a largo plazo

Cuando analice las necesidades más críticas de su aplicación, la precisión y la estabilidad deben ser las primeras de la lista. Sin duda, un sensor muy preciso puede costar un poco más por adelantado, pero puede ser absolutamente esencial para un control preciso. Y una buena estabilidad a largo plazo significa que no tendrá que recalibrarlo constantemente, lo que le ahorrará mucho mantenimiento.

4. Comprender las señales de salida y los protocolos de comunicación

Los sensores suelen comunicarse con otros sistemas mediante señales analógicas (como 4-20 mA o 0-10 V) o digitales (como RS485 Modbus o HART). Hay que asegurarse de que la señal de salida elegida se adapte bien al sistema de control existente. Los protocolos digitales, por cierto, suelen ofrecer una mayor integridad de los datos y más información de diagnóstico, lo cual es una ventaja añadida.

5. La importancia de las certificaciones y las normas de conformidad

Nunca pase por alto este aspecto: asegúrese de que su sensor cumple todas las normas y certificaciones industriales pertinentes. Esto puede significar certificaciones de seguridad como ATEX para entornos peligrosos o normas específicas para dispositivos médicos. La conformidad no consiste solo en marcar casillas; se trata de garantizar la fiabilidad y, lo que es más importante, la seguridad.

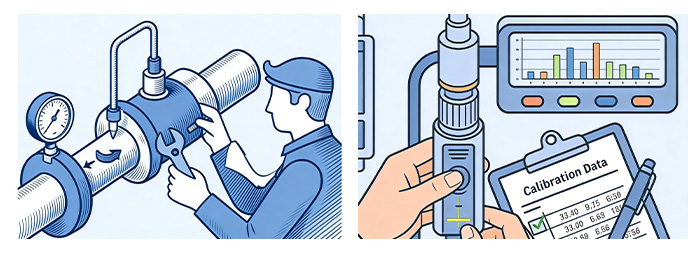

Mejores prácticas para la instalación, calibración y mantenimiento de sensores de presión de gas

Para sacar el máximo partido a su sensor -máximo rendimiento y una vida útil realmente larga- tiene que instalarlo correctamente, calibrarlo con regularidad y realizar un mantenimiento diligente.

1. Técnicas de instalación adecuadas para garantizar un rendimiento óptimo

- Monte bien el sensor. Los efectos de las vibraciones deben ser mínimos.

- Presta atención a las instrucciones de orientación del fabricante. Es importante.

- Utiliza los accesorios y materiales de sellado adecuados. Las fugas están prohibidas.

- Proteja su inversión de daños físicos y condiciones extremas.

- Tienda estos cables con cuidado para evitar cualquier interferencia electromagnética.

2. Procedimientos regulares de calibración para mantener la precisión

Piense en la calibración como una revisión periódica de la salud de su sensor. Es absolutamente esencial para mantener su precisión a lo largo del tiempo.

- Establezca un programa de calibración. Las recomendaciones del fabricante son un buen punto de partida, pero también hay que tener en cuenta lo crítica que es su aplicación.

- Utilice siempre equipos de calibración certificados y patrones que puedan trazarse hasta un patrón nacional.

- Intente calibrar el sensor en condiciones lo más parecidas posibles a su entorno de funcionamiento real.

- Ajuste la salida del sensor en función de lo que le indiquen los resultados de la calibración.

- Lleve un registro meticuloso de todos los datos de calibración: es fundamental para el cumplimiento de la normativa y para conocer el historial del sensor.

3. Resolución de problemas comunes con los sensores de presión de gas

Inevitablemente te encontrarás con problemas como lecturas que no parecen correctas, ausencia total de salida o señales que aparecen y desaparecen.

- Empieza por lo básico: comprueba la fuente de alimentación y todas las conexiones eléctricas.

- Compruebe si hay daños físicos u obstrucciones en los conductos de presión.

- Compruebe que el sensor está configurado y escalado correctamente.

- Comprueba si hay alguna interferencia electromagnética que pueda afectar al funcionamiento.

- Si la precisión parece ir a la deriva, probablemente ha llegado el momento de recalibrarlo.

4. Aplicación de programas de mantenimiento eficaces para la longevidad

Ser proactivo con el mantenimiento es la mejor manera de prevenir fallos y mantener las cosas en funcionamiento sin interrupciones.

- Acostúmbrese a limpiar regularmente el sensor y sus tomas de presión.

- Inspeccione si hay signos de desgaste, corrosión o daños en alguna pieza.

- Si encuentra piezas o juntas desgastadas, sustitúyalas inmediatamente.

- Si hay una actualización de firmware disponible, instálala. A menudo puede mejorar el rendimiento.

- Y, de nuevo, lleve un registro detallado del mantenimiento. Tienen un valor incalculable.

El futuro de la tecnología de detección de la presión del gas y las innovaciones

La detección de la presión de los gases es un campo dinámico. Avanza constantemente, impulsado por la búsqueda incesante de mayor precisión, tamaños más pequeños y conectividad sin fisuras.

1. Avances en miniaturización y conectividad inalámbrica

Unos sensores más pequeños permiten introducirlos en dispositivos más pequeños y utilizarlos en lugares más remotos. ¿Y la conectividad inalámbrica? Eso sí que cambia las reglas del juego. Permite recopilar datos en lugares de difícil acceso o desde equipos móviles, lo que reduce los problemas de cableado y los costes de instalación.

2. Integración con IoT y sistemas industriales inteligentes

Cada vez más, los sensores de presión de gas forman parte del Internet de las Cosas (IoT) y de esos sistemas industriales inteligentes. Esto abre un mundo de análisis de datos en tiempo real, mantenimiento predictivo (arreglar cosas antes de ), y una automatización mucho más inteligente. Estos sensores inteligentes pueden incluso comunicarse directamente con plataformas en la nube, lo que permite supervisar y controlar las cosas desde cualquier lugar.

3. Materiales y técnicas de fabricación emergentes

Se están llevando a cabo investigaciones muy interesantes con nuevos materiales, como el grafeno y la cerámica avanzada. Estos materiales prometen sensores aún más sensibles, resistentes y capaces de soportar entornos más hostiles. Y con técnicas de fabricación avanzadas como la impresión 3D, estamos viendo diseños de sensores complejos y soluciones personalizadas que antes no eran posibles.

Asóciese con Pokcenser Automation para sus necesidades de detección de presión de gas

La elección del sensor de presión de gas adecuado no es un elemento más de una lista de comprobación. Es una decisión crítica que afecta directamente a la eficacia de sus procesos, a la seguridad de sus operaciones y, en última instancia, a su cuenta de resultados. En Pokcenser Automation, no nos limitamos a vender productos; nos especializamos en ofrecer transmisores de presión de primer nivel y soluciones integrales de control de procesos industriales. Gracias a nuestra experiencia, no sólo obtendrá un sensor, sino una solución fiable, precisa y duradera perfectamente adaptada a su aplicación específica. No lo dude, póngase en contacto con nosotros hoy mismo. Hablemos de lo que necesita y exploremos cómo nuestras soluciones pueden mejorar realmente sus operaciones.

Tel: +86 181 7515 5326

Email: en**@*******er.com

Preguntas frecuentes

1. ¿Cuál es la principal diferencia entre los sensores de presión absoluta, manométrica y diferencial?

Muy bien, vamos a desglosarlo. Un sensor de presión absoluta mide la presión contra un vacío perfecto (presión cero), por lo que te da la fuerza total verdadera. Un sensor de presión manométrica, por otro lado, mide la presión relativa a la presión atmosférica circundante; esencialmente te dice cuánto... sobre o debajo de presión ambiente que se encuentra. Y luego está el sensor de presión diferencial, que es un poco diferente. Mide la diferencia entre dos presiones de entrada distintas, y a menudo se utilizan para medir caudales o comprobar si un filtro está obstruido.

2. ¿Con qué frecuencia deben calibrarse los sensores de presión de gas?

Es una gran pregunta, y la respuesta no es sencilla. En realidad, depende de varias cosas: de lo crítica que sea la aplicación, del tipo de entorno en el que se encuentre el sensor y de lo que sugiera el fabricante. Si se encuentra en una situación de alta precisión o en un entorno especialmente duro, puede que necesite calibrar cada 6-12 meses. En el caso de aplicaciones menos críticas, tal vez pueda alargarlo a 1 ó 2 años.

3. ¿Pueden utilizarse los sensores de presión de gas en entornos peligrosos?

Por supuesto que sí. De hecho, muchos sensores de presión de gas están diseñados específicamente para entornos peligrosos. Normalmente los encontrará con certificaciones como ATEX o IECEx, que básicamente le indican que son intrínsecamente seguros (lo que significa que no pueden generar energía suficiente para provocar una explosión) o a prueba de explosiones (diseñados para contener una explosión en caso de que se produzca). La clave está en asegurarse de que selecciona un sensor específicamente clasificado para la zona peligrosa de su entorno.

4. ¿Qué factores influyen en la precisión de un sensor de presión de gas?

Hay muchas cosas que pueden afectar a la precisión de un sensor. Los cambios de temperatura son importantes, al igual que las vibraciones, las interferencias electromagnéticas y la deriva natural que experimentan los sensores con el paso del tiempo. Incluso la calidad de la calibración inicial desempeña un papel importante. La buena noticia es que una instalación adecuada, el control del entorno en la medida de lo posible y una calibración periódica permiten reducir considerablemente estos efectos.

5. ¿Cómo elijo el intervalo de presión adecuado para mi aplicación?

A la hora de elegir un rango de presión, lo ideal es uno que cubra cómodamente la presión de funcionamiento prevista, además de un poco más de margen de maniobra para cualquier situación de sobrepresión. Lo ideal es que la presión de funcionamiento normal se sitúe entre 20% y 80% del rango de escala completa del sensor, que suele ser el más preciso. El truco está en evitar un rango demasiado amplio (se pierde resolución) o demasiado estrecho (se corre el riesgo de dañar el sensor).

Sobre el autor

Li Chengxuan es un experto senior en automatización industrial de Pokcenser Automation, especializado en la investigación y aplicación de sensores de caudal, nivel, presión y temperatura y soluciones de control de procesos industriales.

Inglés

Inglés Español

Español